La manutenzione predittiva passa dal dato

Digitalizzazione di prodotti e processi e interconnessione dei componenti guidano il percorso evolutivo di Camozzi, lo specialista nel campo del controllo del movimento e dei fluidi e delle tecnologie per l’Automazione Industriale. Ne abbiamo parlato con Andrea Camisani, Mechatronic Technical Director.

Camozzi Automation ha abbracciato da subito i concetti di Industria 4.0 e lo ha fatto in un’ottica decisamente propositiva, proponendo un paradigma decisamente nuovo, portando cioè una parte di intelligenza a livello del componente. Abbiamo incontrato Andrea Camisani, Mechatronic Technical Director presso Camozzi Automation, la Divisione del gruppo che si occupa di queste tematiche, per approfondire questo concetto: “Il paradigma Camozzi – esordisce – prevede un approccio innovativo: la parte di intelligenza e di elaborazione non rimane confinata alle classiche CPU di comando, PLC, Panel PC, PC industriale o quant’altro, ma viene spostata sull’attuatore pneumatico, la valvola, il cilindro o il componente elettromeccanico a seconda del caso”.

Componenti intelligenti e connessi per la manutenzione predittiva

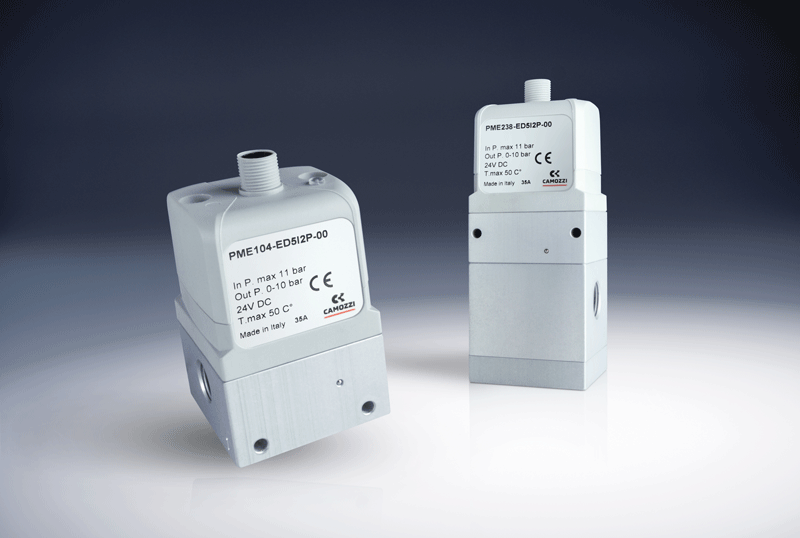

Seguendo questo trend, Camozzi ha sviluppato una gamma di prodotti intelligenti e connessi, in grado di veicolare dati al resto della macchina o a un’unità esterna alla macchina stessa. La prima famiglia di prodotti rivisitati in quest’ottica è stata quella delle isole di valvole serie D. Presentata già nel 2019, la gamma è stata progressivamente ampliata; oggi è una gamma completa, in grado di gestire flussi compresi tra 300 Nl/min e 2.000 Nl/min, che comprende anche una configurazione particolare, la D5 che rappresenta una nuova taglia rivolta ai clienti che hanno la necessità di gestire portate da 300 a 900 Nl/min all’interno della stessa unità. L’evoluzione della gamma di elettrovalvole non si è però limitata alla serie D. Camozzi ha via via sviluppato nuove soluzioni, in configurazione sia di isola, sia single point, dotate di elettronica e di connettività, ma soprattutto di condition monitoring e di auto diagnostica. Le tecnologie sviluppate nell’isola vengono replicate anche a livello del singolo componente. Un’altra famiglia che integra la tecnologia CoilVision® è quella dei regolatori di pressione elettronici, disponibili in diverse taglie e diverse configurazioni: le serie PRE e PME presentano una interfaccia Near Field Communication che consente al cliente di settare i parametri con un comune smartphone grazie a una App che Camozzi rende disponibile gratuitamente. Il regolatore PME, in particolare, è derivato dal PRE con un approccio ‘minimalista‘: un design molto compatto e “pulito”, robusto, senza display o tasti a bordo, facilmente installabile sul campo, con un rapporto costo/prestazioni interessante. “Tutto ciò che non è fruibile in alcune installazioni, ad esempio per i montaggi in cabinet, non necessita di essere portato a bordo del componente perché creerebbe solo ridondanza. Crediamo molto nell’adozione di interfacce smart in termini di costo e d’esperienza d’uso: interfacce come la NFC (Near Field Communication), per esempio, permettono al cliente una prima interazione con il componente necessaria alla sua configurazione per l’installazione. Consentono inoltre il cosiddetto cloning: il cliente può personalizzare il prodotto e, nel momento in cui vuole replicare la stessa configurazione su altre installazioni, mediante una App, può richiamare il file e scaricarlo creando, per l’appunto, un “clone”.

Andare oltre la frontiera del PLC, verso il Cloud

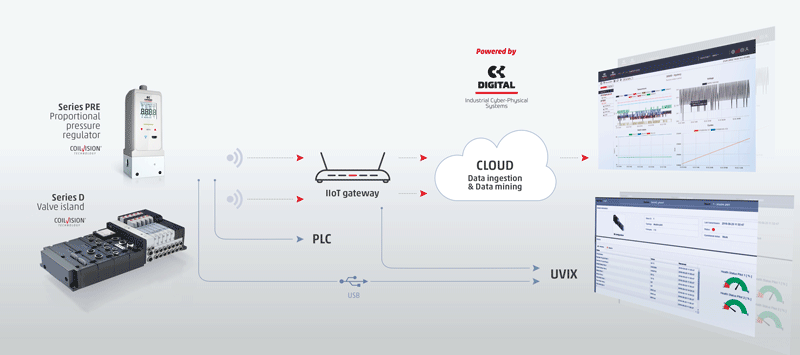

La connettività è un pilastro dell’Industria 4.0. Il mondo IIoT richiede di andare oltre la frontiera del PLC, veicolando i dati verso altre piattaforme, utilizzando per esempio un gateway, per raggiungere il Cloud. “Abbiamo a disposizione tutti i principali bus di campo, e questo non vale solo per l’isola di valvole – spiega Camisani – ma anche per altri componenti come i regolatori di pressione, i controllori proporzionali, gli attuatori elettrici, i drive per motori stepper e brushless, le pinze e così via. Una buona parte dei dati non riguarda solo gli stati di funzionamento, i consumi energetici o gli allarmi, ma coinvolgono la manutenzione predittiva. Tra i dati più importanti che vengono veicolati vi è proprio lo stato di salute del componente. Questi dati consentono di pianificare interventi di manutenzione mirati e programmabili. Il trend verso la digitalizzazione oggi riguarda l’intera gamma dei componenti Camozzi; tutti i nuovi prodotti vengono sviluppati seguendo lo stesso paradigma di ottimizzazione e di efficientamento. Questa gamma continuerà ad essere affiancata dalle serie di prodotti standard, ma tutte le migliorie tecniche che riguardano lo sviluppo dei nuovi prodotti ricadono comunque anche sui prodotti non connessi.

Centro di ricerca per le tecnologie digital

All’evoluzione dei componenti Camozzi in ottica digital contribuisce il nuovo Camozzi Research Center. “Camozzi ha sempre avuto un proprio Centro Ricerche – spiega Camisani – al servizio di tutte le aziende del gruppo e molto attento ai trend tecnologici. Nel corso del tempo abbiamo avvertito la necessità di specializzare una parte del centro creando co-business units con una vocazione spinta verso la ricerca applicata. Il MARC (Mechatronic Application Research Center) è un esempio in tal senso. Il centro è stato un incubatore sia di sviluppo, sia di produzione dei prodotti che abbiamo citato. Costituto da sviluppatori sia hardware che software, si è occupato anche di aspetti produttivi, determinando cambiamenti anche a livello di digitalizzazione di fabbrica. La produzione di componenti che inglobano digitalizzazione richiede, infatti, aree dello stabilimento dedicate, caratterizzate da una forte digitalizzazione delle macchine produttive e dei processi. Nel MARC opera anche un gruppo di Simulation & Digital Twin, un team molto importante per modellizzare i prodotti, prevedere comportamenti e analizzare funzionamenti e criticità senza bisogno di passare dal campione fisico”. Con il Camozzi Research Center di Milano, Camozzi ha fatto un ulteriore passo in avanti, verso uno scenario tecnologico ancora più alto. Il nuovo centro è fortemente orientato alle nuove tecnologie quali Additive Manufacturing, stampa 3D, studio dei materiali polimerici, robotica e molto altro ancora. Rappresenta un ente di riferimento per l’interazione con il mondo accademico e i centri di ricerca, per il networking con aziende di alta tecnologia: per il Gruppo Camozzi si tratta di un punto di riferimento importante e trasversale per la condivisione di know-how ed esperienza. Il centro collabora con il Politecnico di Milano, l’IIT (Istituto Italiano di Tecnologia) di Genova, le università di Brescia e Bergamo, per citare solo qualche esempio, e si occupa di networking in ogni iniziativa di bandi e ricerche finanziate.

Un solution provider per i processi di digitalizzazione

Anche la sinergia tra Camozzi Automation e Camozzi Digital è fondamentale nel percorso evolutivo del Gruppo Camozzi. Camozzi Digital nasce come una sorta di start-up in seno a Marzoli, azienda del gruppo Camozzi e costruttore storico di macchine tessili, uno dei primi settori interessati dall’introduzione dell’elettronica e dalla trasformazione digitale. Marzoli è stata tra le prime aziende a comprendere l’importanza dei sensori per la raccolta dei dati e della connettività per incrementare le prestazioni delle proprie macchine, già tecnologicamente molto avanzate. L’azienda ha anticipato, di fatto, l’avvento di Industria 4.0, trasformando la macchina tessile in una fonte di dati importante. Il caso di successo Marzoli viene esteso a un’altra azienda del Gruppo, la INSEE Berardi, un’eccellenza nel campo delle macchine utensili, seguendo lo stesso schema. Il passo successivo non poteva che essere quello di diventare una società indipendente, in grado di proporre soluzioni anche ad aziende esterne al mondo Camozzi. Oggi Camozzi Digital opera in stretta sinergia con Camozzi Automation proponendosi come solution provider al servizio dei clienti. Camozzi Automation ha un duplice modello di business: rendere disponibili i dati dei propri prodotti ai clienti che già dispongono di una propria piattaforma IoT e servire i clienti che necessitano di essere accompagnati nel processo di digitalizzazione delle loro macchine con i servizi offerti da Camozzi Digital.

Sistemi cyberfisici, miniaturizzazione ed energy harvesting

Come si muoverà Camozzi in un prossimo futuro? “Oltre a quanto già detto, crediamo molto nella miniaturizzazione dei componenti – conclude Camisani. I nostri clienti ci chiedono prodotti sempre più compatti, dal design pulito e dal cablaggio ridotto. Miniaturizzare significa anche andare nella direzione della massima efficienza, del risparmio energetico, del corretto dimensionamento senza ridondanze”. I sistemi cyber fisici rappresentano un’altra tendenza che riguarderà sempre più la componentistica nel prossimo futuro. Questi sistemi incorporano sensori e componenti intelligenti e sono in grado di trasmettere dati di processo complessi ai sistemi di gestione e al Cloud, per mezzo di gateway IIoT. Non si tratterà quindi più di segnalare semplicemente malfunzionamenti, allarmi e stato delle condizioni, ma di rendere il componente “adattabile” ai parametri dell’applicazione, come il carico per esempio, utilizzando la corretta quantità di energia senza sprechi. Sempre in ottica green si esploreranno sempre più le possibilità offerte dal cosiddetto harvesting, ovvero la capacità di generare energia, dove possibile, sufficiente a far svolgere le funzioni del componente diminuendo il consumo dalla rete: un altro passo importante verso la sostenibilità.