La rivoluzione orizzontale secondo SGM

Con la macchina New-Tem, SGM presenta una innovazione tecnologica. Si tratta infatti dell’unica macchina di sbavatura con camera orizzontale presente sul mercato. I vantaggi? Maggior cura nel trattamento, uniformità nella resa, maggiore produttività, ampliamento della gamma di particolari trattabili, maggiore flessibilità, abbattimento tempi di carico e scarico. La macchina si rivolge a settori decisamente trasversali, dall’oleodinamica alla pressofusione, dall’automotive al medicale e all’accessoristica di lusso… Il suo potenziale d’impiego è elevatissimo.

di Silvia Crespi

SGM vanta un’esperienza ultratrentennale nella produzione di sistemi integrati per la sbavatura termica. Facciamo qualche passo a ritroso per raccontare le origini di questa azienda che nasce, con il nome STM, nel lontano 1979, per poi assumere l’attuale ragione sociale SGM nel 1990.

Il 2005 è l’anno della svolta: viene infatti depositato il brevetto New-Tem, l’unica sbavatrice termica con camera di scoppio orizzontale esistente sul mercato.

Qualche anno dopo le due anime aziendali si scindono: SGM è l’azienda di riferimento per la produzione di macchinari per sbavatura termica e di lavatrici industriali per la Disossidazione post Sbavatura Termica, mentre ST si occupa del servizio di sbavatura in conto terzi con tecnologia esclusiva SGM.

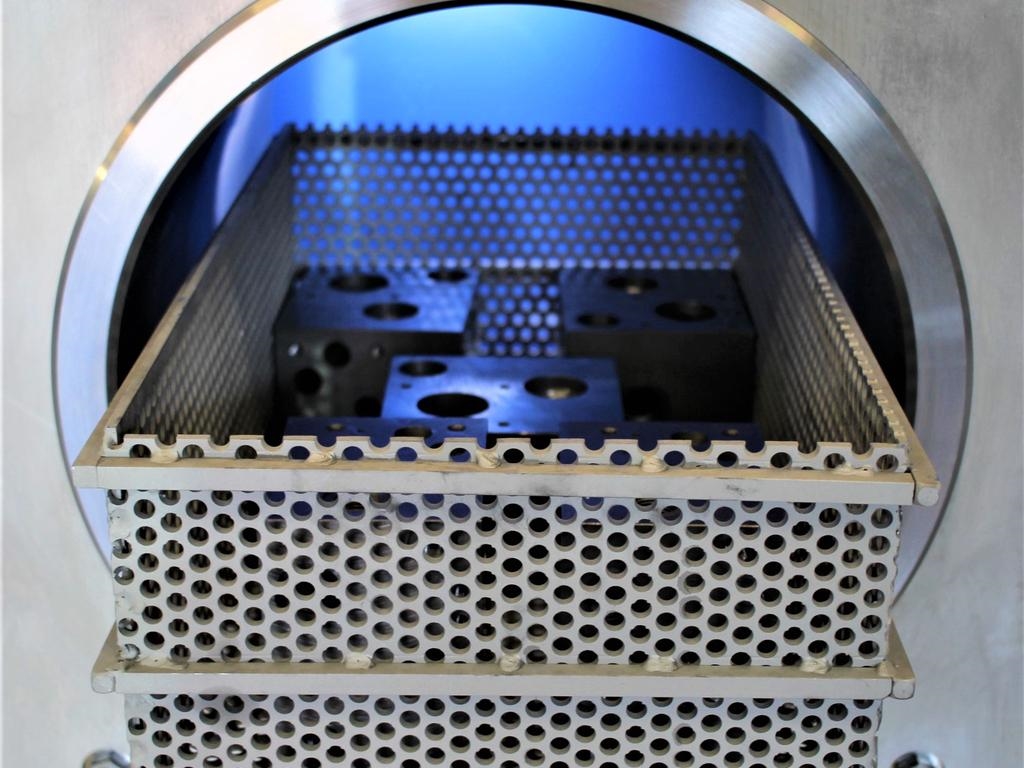

Sbavatura ad asse orizzontale: un sistema rivoluzionario

La macchina di Sbavatura Termica SGM, con camera di sbavatura ad asse orizzontale, coniuga la profonda conoscenza di tale processo di finitura con le esigenze applicative della tecnologia, superando i limiti e le controindicazioni delle macchine ad asse verticale.

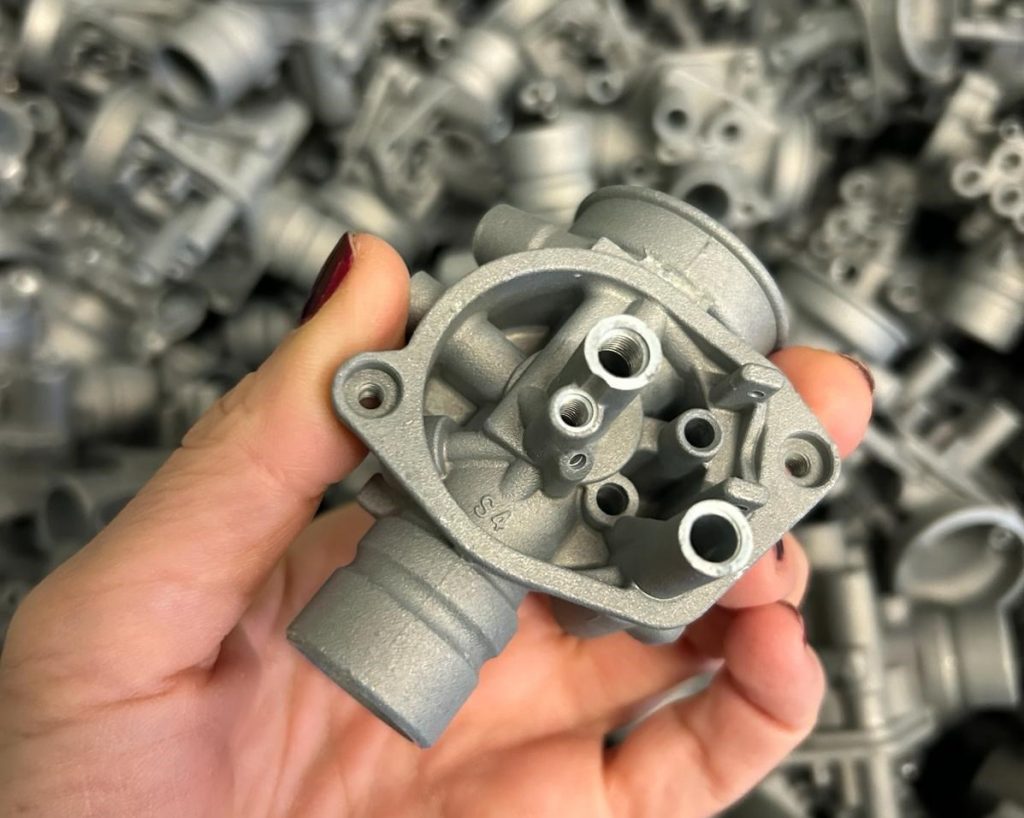

Ma entriamo nel dettaglio del processo. La sbavatura termica elimina le bave sui componenti in materiali ossidabili, residuali da lavorazioni meccaniche o da pressofusione. SGM offre un sistema integrato di Sbavatura e di Lavaggio post sbavatura per l’intero processo di sbavatura termica e disossidazione, con risultati altamente competitivi e nel pieno rispetto dell’ambiente.

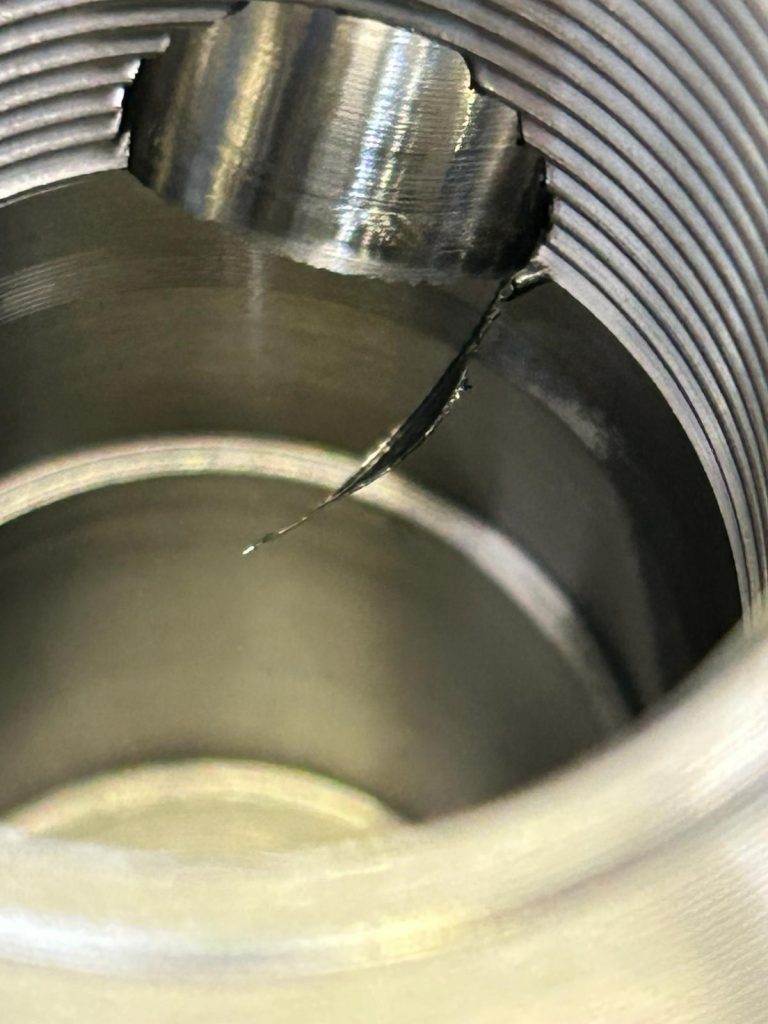

All’interno di una camera pressurizzata, un sistema a incandescenza accende i gas compressi e crea il calore necessario per il processo di sbavatura. Ciò si traduce in un’onda di calore che per pochi millisecondi raggiunge istantaneamente il punto di fusione delle bave e la temperatura ideale per innescare un’ulteriore ossidazione delle bave residue, lasciando inalterate le geometrie del componente.

I gas circondano completamente i particolari da trattare, consentendo la rimozione completa delle bave, indipendentemente dalla loro posizione. Ciò si traduce in un componente privo di particelle residue, senza successivi problemi di contaminazione.

Utilizzando una miscela di metano e ossigeno, la sbavatura termica ossida superficialmente i particolari trattati. Ecco perché SGM ha sviluppato negli anni una lavatrice industriale per il processo di disossidazione, facilmente adottabile da qualsiasi realtà industriale. Queste lavatrici possono utilizzare prodotti acquosi e compatibili con l’ambiente, che non richiedono risciacquo e sono dotate di un sistema ad ultrasuoni e creazione di vuoto che rende i lavaggi più efficaci. La sbavatura eseguita con il sistema di macchine New-Tem garantisce un risultato sicuro, preciso, versatile e affidabile nel tempo.

Un campo di applicazione trasversale per un progetto innovativo

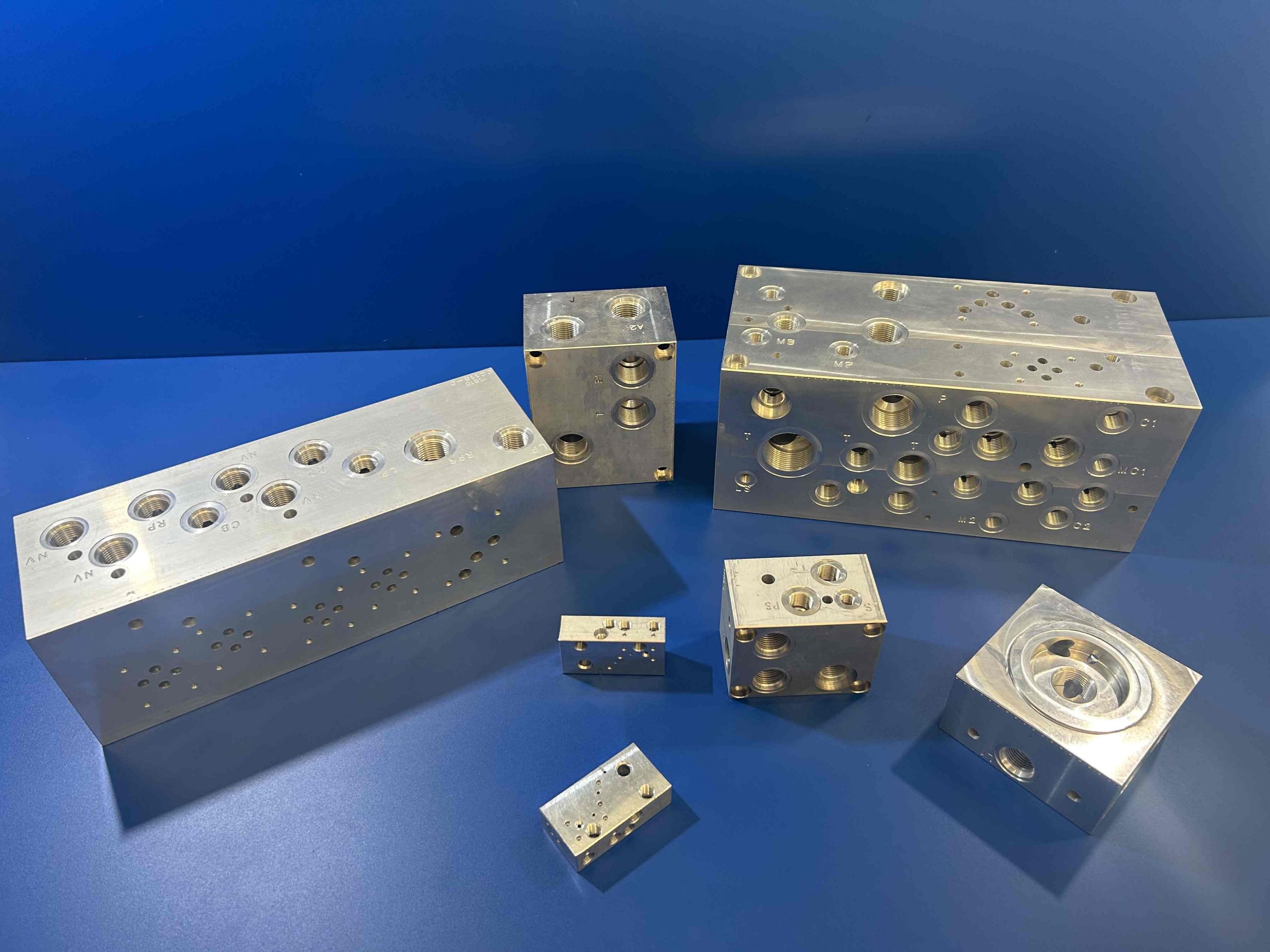

“Con le nostre macchine – afferma Rosa Alba Vitale – Amministratore Unico della società, riusciamo a sbavare diversi tipi di metallo. Nel caso delle leghe leggere (alluminio, rame, ottone e zama) riusciamo a rimuovere bave nell’ordine di un decimo di millimetro, con un tempo ciclo di 45 secondi per un cestello di lavorazione avente dimensioni 180mm x 420mm x 150mm di altezza. Per quanto riguarda invece acciaio e ghisa, con un doppio ciclo riusciamo ad eliminare bave dello spessore di 0.3 millimetri. Si tratta davvero di un processo rivoluzionario, che non è, però, di nostra invenzione. Ha avuto origine, infatti, negli USA ed è stato introdotto nel mercato europeo da Bosch negli anni Settanta. SGM è stata tra le prime aziende a diffondere il processo in Italia. Si trattava, però, di macchine con camera verticale, in cui l’esplosione avveniva perpendicolarmente ai pezzi. Il primo svantaggio di questo processo era il fatto che i pezzi necessitava di bloccaggio, a volte anche a mezzo di attrezzi particolari, il che influiva sulla flessibilità nella lavorazione. Inoltre, onde prevenire eventuali segni di bruciature sui pezzi, i cestelli non potevano essere alimentati al massimo della loro capienza. Infine i cestelli stessi poggiavano sulla base della macchina impedendo all’ossigeno di raggiungere tutte le superfici uniformemente.

SGM è partita dal principio di funzionamento della sbavatura termica, un processo di ossidazione delle bave metalliche ad alta temperatura, introducendo l’innovazione della camera orizzontale, in modo che la fiamma non venisse a contatto con i pezzi, bensì lavorasse sempre tangenzialmente al cestello. I pezzi non vengono mai bruciati né rischiano di essere fusi e il loro colore non viene pregiudicato. Il cestello resta sospeso all’interno della camera, consentendo all’ossigeno di avvolgere completamente i pezzi. Il risultato della nostra sbavatura sui componenti è il massimo che si possa ottenere con questa tecnologia. Da un lato otteniamo l’uniformità, dall’altro un volume di carico non ottenibile con la vecchia tecnologia. Infatti i pezzi possono essere caricati anche su più strati, riuscendo a lavorare anche 400 componenti di oleodinamica di precisione per volta, senza bisogni di alcun utensile di fissaggio”.

Con sua tecnologia di sbavatura termica, SGM va incontro alle esigenze di un mondo molto variegato che spazia dalla oleodinamica di precisione, pressofusioni sia in alluminio che in zama, automotive, movimento terra, sistemi di trasmissione, medicale, accessori moda… “Per i nostri clienti la sbavatura termica è considerata un indubbio vantaggio competitivo” aggiunge Rosa Alba Vitale. “Non va sottovalutato, infine, l’aspetto ecologico. Le macchine di sbavatura termica sono macchine eco sostenibili che presentano le stesse emissioni di un motore a scoppio a metano. Anche i consumi di gas sono decisamente limitati. Lo stesso vale per le lavatrici utilizzate per la disossidazione, anch’esse decisamente ecologiche, che sfruttano il potere disossidante degli ultrasuoni e non necessitano di prodotti a base acida”.

Espansione in Europa: il prossimo passo

La maggior parte del fatturato SGM proviene dal mercato domestico, ma l’azienda sta approcciando via via anche alcuni mercati europei. Vediamo perché e come.

“Le nostre macchine non si fermano praticamente mai – continua Vitale – e i costi di manutenzione sono, quindi, veramente bassi. Questo anche per via del fatto, che, contrariamente alle macchine tradizionali, i nostri sistemi sono stati studiati per ridurre al minimo l’usura delle parti più delicate del macchinario. Ma in caso di inconvenienti, siamo in grado di fornire assistenza all’estero nel giro di 48 ore.

Un progetto che partirà a breve riguarda proprio la possibilità di creare centri di sbavatura termica all’estero creando joint venture locali proprio nei paesi europei dove ancora questa tecnologia non è conosciuta e dove miriamo ad espanderci, a partire dalla Polonia, Francia, e così via… In questi Paesi puntiamo a sviluppare la nostra attività di contoterzisti, in modo che le nostre macchine vengano via via sempre più conosciute”.

I tre modelli della gamma New-Tem

La gamma di sbavatrici New-Tem comprende tre modelli, con diverse dimensioni di camera: la XP F 450, dove ‘F’ sta per ‘Flexible’, è rivolta al trattamento di materiale ossidabile, ed è indicata soprattutto per pezzi di medie e piccole dimensioni.

La XP KL 9100, è ideale per grandi blocchi di alluminio, acciaio e ghisa o per grandi quantitativi di materiali da trattare alla rinfusa mentre la XP L 245, è indicata per il trattamento di leghe leggere ed è la soluzione ottimale per sbavare in soli 45 secondi pressofusi in alluminio di qualsiasi forma e dimensione.

Per quanto riguarda le dimensioni, la macchina più grande ha un cestello che misura 330 x 570 x 240 mm di altezza, mentre il peso massimo caricabile è di 180 kg.