L’approccio Kaizen allo Smart Manufacturing

Nel corso degli Smart Manufacturing Days, Giovanni Mandelli di Mitsubishi Electric ha parlato delle soluzioni per la trasformazione digitale che l’azienda propone, partendo dall’approccio Kaizen.

di Silvia Crespi

InMotion: L’approccio KAIZEN è alla base della strategia aziendale di Mitsubishi Electric; ce lo può illustrare?

Giovanni Mandelli: Kaizen è una filosofia giapponese tesa al miglioramento continuo che Mitsubishi Electric ha fatto propria, trasferendola anche nell’ambito digitale. Il racconto parte da un progetto. Se iniziamo a progettare una nuova fabbrica, oggi la pensiamo sicuramente come una Smart Factory: una fabbrica completamente automatizzata, dove sono presenti tutte le nuove tecnologie, Intelligenza Artificiale, Digital Twin, infrastruttura wireless, interconnessione, cloud… Ebbene, è un sogno che spesso si scontra con la situazione reale. Quanto costa un progetto di questo tipo? E quali sono i vantaggi che posso ottenere?

Spesso i costi si rivelano superiori al previsto e non è facile arrivare alla consapevolezza del vantaggio competitivo che una fabbrica di questo tipo può apportare. Anche il calcolo del ROI non è sempre facile…; inoltre spesso mancano le skill all’interno dell’azienda, per cui ci si affida a consulenti esterni, con un’ulteriore aumento dei costi. Nella maggior parte dei casi non viene avviato un progetto completo ma ci si accontenta di realizzare qualche piccolo intervento. La ragione è che l’obiettivo da raggiungere non è chiaro.

Dalla filosofia Kaizen nasce quello che è diventato il nostro motto: “Dream big – Start Small”, sogniamo in grande perché grande dev’essere il nostro obiettivo, ma raggiungiamolo a piccoli passi.

Per essere digitalizzata, una linea di produzione o una macchina non deve essere completamente stravolta. Spesso i dati che ci servono sono già all’interno della macchina, nel PLC, nei sensori, nell’interfaccia uomo/macchina… A volte basta iniziare veramente da poco, raccogliendo i dati e visualizzandoli in un trend, per ottenere un beneficio immediato, per capire come intervenire o migliorare la propria produzione. La filosofia Kaizen è proprio questa: tanti piccoli miglioramenti che, via via, portano a raggiungere l’obiettivo finale.

InMotion: La definizione dell’obiettivo finale viene quindi prima di tutto?

Giovanni Mandelli: Definire l’obiettivo finale è essenziale per ottenere il vantaggio competitivo. Quanto più l’obiettivo è chiaro, tanto più è facile definire il percorso. Occorre incrementare la produttività? Occorre migliorare la qualità del processo? Occorre migliorare la gestione della manutenzione? A seconda dell’obiettivo da raggiungere, viene definito il percorso da seguire.

Da qui è nato il concetto coniato da Mitsubishi Electric con il nome di SMKL, ovvero Smart Manufacturing Kaizen Level, la filosofia Kaizen applicata allo Smart Manufacturing: a seconda dell’obiettivo vengono definiti gli step per raggiungerlo. È possibile, per esempio, iniziare da una singola cella di produzione, che coinvolge un singolo operatore e quindi, con i risultati ottenuti, estendere l’intervento alla cella a fianco, poi all’intera linea di produzione e infine all’intera fabbrica.

Se invece il nostro obiettivo è il risparmio energetico, partiremo dall’analisi degli assorbimenti dell’intera fabbrica per poi entrare maggiormente nel dettaglio fino a individuare l’operazione più energy-consuming, cioè quella dove è maggiore il potenziale di recupero.

InMotion: nello Smart Manufacturing, l’Intelligenza Artificiale ha un ruolo importante. Mitsubishi Electric ha creato un proprio brand, ce ne può parlare?

Giovanni Mandelli: L’Intelligenza Artificiale è un tema di grande attualità. L’AI ormai fa parte delle nostre vite e sta entrando sempre più nelle linee di produzione. Parliamo di Intelligenza Artificiale “distribuita” in quanto, per appunto, è ovunque. Non la si vede con gli occhi, ma rende smart il prodotto, offrendo una serie di vantaggi anche senza che l’operatore ne sia consapevole. I robot domestici sono un esempio calzante… Non conosciamo gli algoritmi che regolano il loro movimento, ma sappiamo che fanno il loro dovere!

In una linea di produzione l’Intelligenza è distribuita su tuti i livelli: dai componenti, sempre più smart, alle macchine, fino all’intera fabbrica e a tutti gli impianti sparsi per il mondo, grazie al cloud. Spesso abbiamo bisogno di reazioni rapide, che non possono essere ottenute con un’intelligenza ‘centrale’ che ha tempi di latenza alti.

Il nostro brand di AI si chiama MAISART (Mitsubishi Electric’s AI creates the State-of-the-Art in Technology).

Qui Mitsubishi Electric porta la propria conoscenza non solo di produttore di sistemi di automazione, ma anche di utilizzatore di sistemi di automazione all’interno delle proprie fabbriche. La AI quindi è presente a livello di prodotto, ma anche a livello di manutenzione. Anzi, parte proprio dai prodotti.

InMotion: come può un prodotto diventare smart?

Giovanni Mandelli: Lo spiego prendendo come esempio i nuovi inverter: il troubleshooting è basato proprio sulla AI. MAISART interviene nella ricerca della causa del guasto e nella sua diagnosi facilitando l’intervento da parte dell’operatore. Ma non è tutto, l’inverter intelligente è anche in grado di riconoscere se il carico applicato è corretto o meno e, in caso di variazione del carico, di generare un allarme o addirittura fermare l’impianto per prevenire un danno. Infine, e questo vale non solo per l’inverter ma anche per i prodotti di cui parleremo più avanti, l’AI aiuta anche a prevedere la vita utile dei componenti, basata sul loro utilizzo reale.

La stessa cosa vale per i sistemi servo, dove l’AI entra prepotentemente nelle funzioni di manutenzione predittiva. Il servo azionamento non ha bisogno di sensori aggiuntivi, né di programmi dedicati poiché MAISART si occupa di tutto; integra funzionalità per la manutenzione predittiva, correttiva e preventiva. L’AI fornisce informazioni anche sulla meccanica applicata a valle del servo drive, che oggi è in grado di stimare gli attriti e le vibrazioni dei componenti meccanici, di verificare, per esempio, lo stato di salute della vite a ricircolo di sfere o delle guide lineari collegate al motore, delle cinghie e così via. Ecco che cosa significa rendere un prodotto intelligente.

InMotion: Lo stesso vale per i robot?

Giovanni Mandelli: quello dei robot è un altro tema di grande attualità. Anche in questo caso, senza bisogno di aggiungere sensori o installare programmi particolari, grazie all’AI possiamo avere un’analisi esaustiva del grado di deterioramento e rilevare anomalie… Questo vale anche per le componenti meccaniche. Per gestire la manutenzione dei robot è possibile avvalersi anche di una soluzione in cloud; così facendo tutte le informazioni dei robot diventano disponibili su un’unica dashboard, accessibile sul cloud da qualsiasi postazione. Si tratta di una soluzione flessibile che non supporta solo i robot di Mitsubishi Electric, ma è aperta a raccogliere informazioni da dispositivi diversi, visualizzandoli su tablet, smartphone e così via.

Tutto ciò è reso possibile dalla soluzione di supervisione di Iconics, azienda del gruppo Mitsubishi Electric.

InMotion: Quali sono gli strumenti Mitsubishi Electric per creare valore dai dati raccolti?

Giovanni Mandelli: Abbiamo parlato di AI nei prodotti; accedendo a un livello più alto, arriviamo ai tool che sfruttano l’AI per cerare valore dai dati raccolti. È il momento di introdurre il sistema di Data ScienceMELSOFT MaiLab, un tool basato sull’AI che consente di analizzare i dati.

MaiLab è un unico software che unisce l’analisi off-line dei dati e la diagnostica in tempo reale. Tutto ciò che apprende come modello matematico nell’analisi off-line può essere riportato nell’analisi online, quindi direttamente collegato alla linea di produzione. Il tool è pensato per supportare anche gli operatori meno esperti di analisi; tra le sue funzionalità integra infatti quella di Data Scientist.

Il lavoro dell’analista viene preso in carico dall’AI che fornisce tutta una serie di suggerimenti anche in materia di Deep Learning e Machine Learning, un’altra importante funzionalità per guidare l’operatore alla risoluzione dei problemi.

InMotion: Anche un’interfaccia utente intuitiva è importante per agevolare il lavoro dell’operatore. Ce ne può parlare?

Giovanni Mandelli: Si tratta proprio dell’ultima caratteristica, ma non meno importante, di cui volevo parlare. Il design dell’interfaccia è decisamente moderno e user-friendly proprio per venire incontro all’operatore anche meno esperto di questo tipo di tecnologia.

In estrema sintesi siamo parlando di un approccio innovativo che non richiede più la conoscenza specifica dei linguaggi di programmazione avanzati, dove l’analisi dei dati è semplificata dall’AI e dove è estremamente facile visualizzare i risultati.

InMotion: Il termine Smart riguarda non solo la AI. Il Cloud, per esempio, è una tecnologia ben rodata. Qual è il vostro approccio a Cloud ed Edge Computing?

Giovanni Mandelli: Entrambe le tecnologie presentano vantaggi e svantaggi, e una non esclude l’altra. Se parliamo di Edge Computing, parliamo di un’intelligenza vicina alla macchina che fornisce una reazione in tempo reale, in grado di garantire la sicurezza dei dati (tutto rimane all’interno della fabbrica) e scalabile.

D’altro canto il Cloud offre la possibilità di archiviare e processare una mole infinita di dati, grazie alla capacità di calcolo illimitata. Noi riteniamo che la tecnologia di Edge Computing sia da preferire in una fase iniziale, per poi eventualmente passare a una soluzione Cloud.

Anche in questo caso l’approccio dal basso consente un percorso più fluido.

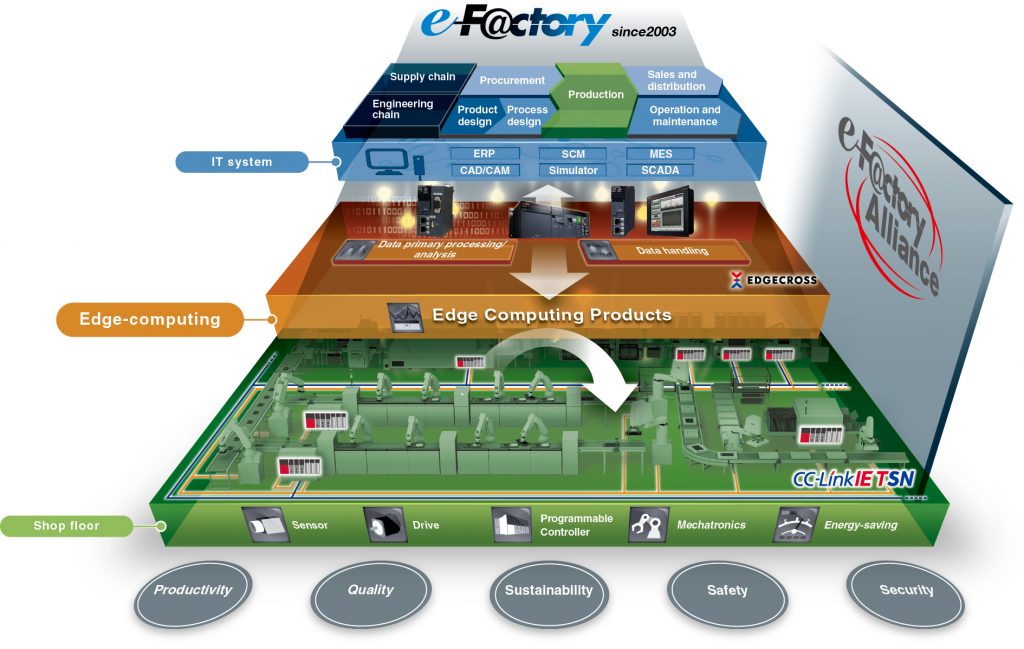

L’e-F@ctory di Mitsubishi Electric declina questo concetto. Nata nel 2003 per far fronte alle esigenze di competitività delle fabbriche di ME in Giappone, oggi rappresenta un ponte tra il mondo IT e OT, con una particolare attenzione al livello di Edge Computing.

Per fare questo Mitsubishi Electric si avvale di una serie di partnership per poter offrire al cliente finale la soluzione più appropriata. I controllori Edge e i tool di Data Science possono essere poi combinati con i sistemi Cloud per una maggiore flessibilità. In molti casi raccogliere le giuste informazioni, analizzarle e catalogarle nel modo corretto apporta già enormi vantaggi: al Cloud vene trasferita una mole minore di dati già pre-elaborati con vantaggi anche in termini di costi.

InMotion: Come possono le soluzioni scalabili di Mitsubishi Electric aiutare le aziende?

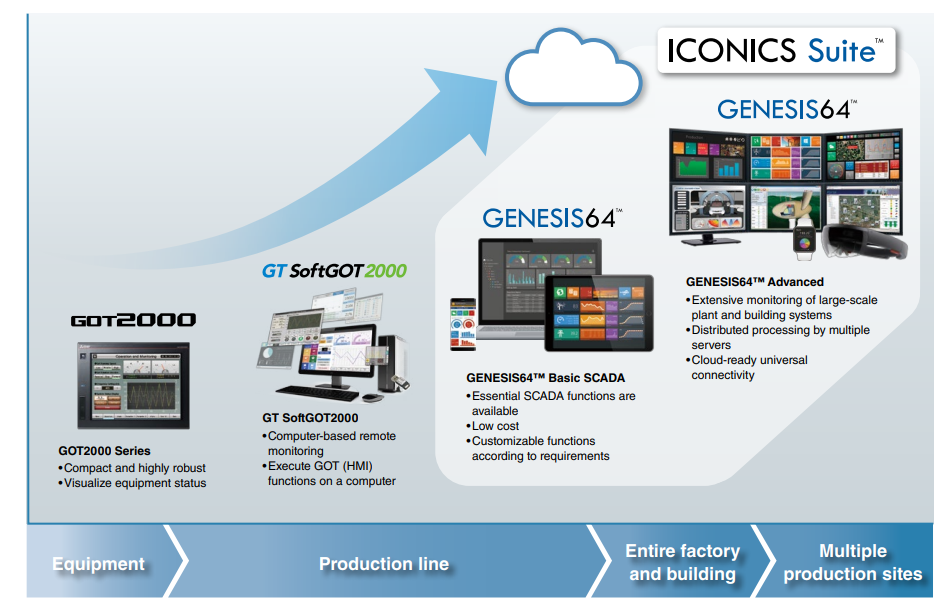

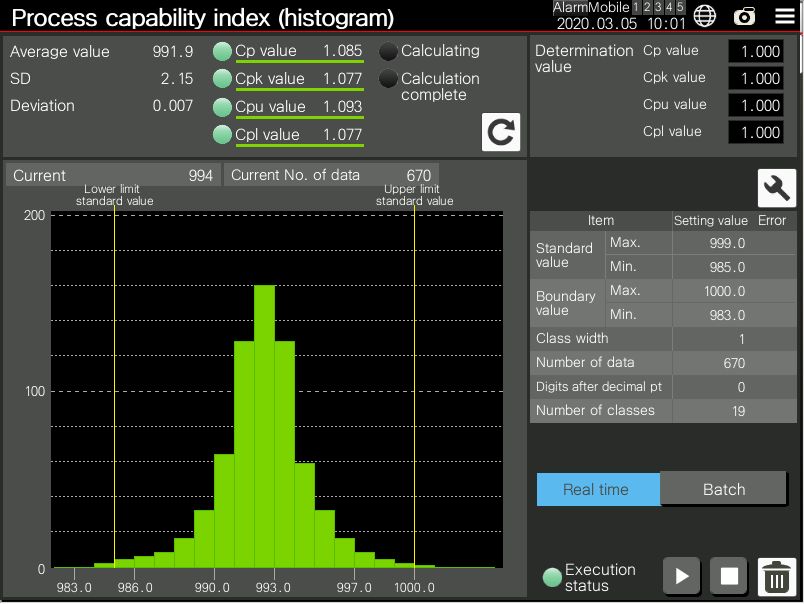

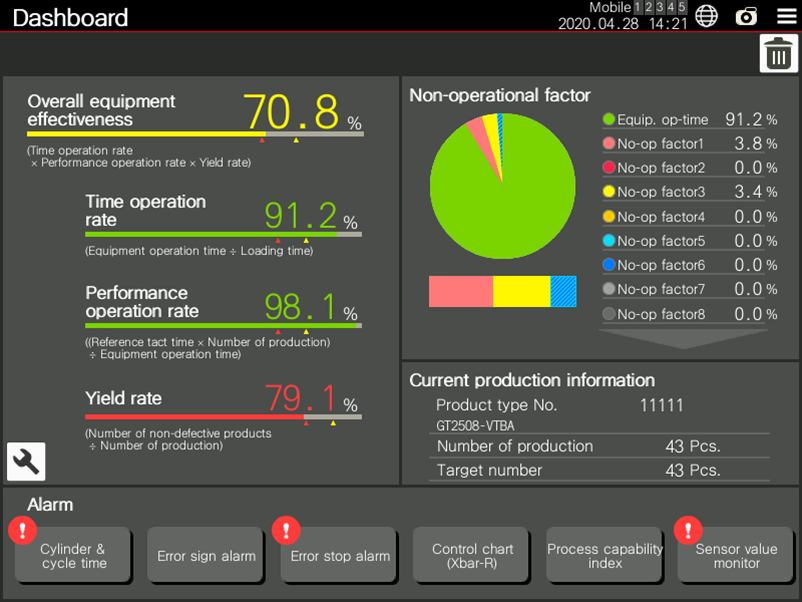

Giovanni Mandelli: Le soluzioni sono davvero tante. Partendo dal basso, accenno solo a Poka Yoke (Zero Errori) la soluzione che supporta le celle di assemblaggio ed e-F@actory Starter Package, la soluzione in grado di calcolare l’efficienza della macchina e la qualità della produzione. Vorrei soffermarmi su una in particolare: Genesis64 di Iconics, una suite completa per la visualizzazione, il comando, il controllo e l’analisi situazione di macchine e impianti. È aperta a qualsiasi protocollo, con una connessione diretta tra IT e OT e con la possibilità di comunicare direttamente in Cloud. In sintesi, questa suite è un unico centro operativo sempre a portata di mano che consente di lavorare in manutenzione e controllo, con gemelli digitali, realtà aumentata, realtà virtuale e così via.

Colgo l’occasione per accennare anche al nostro nuovo tool di simulazione 3D MELSOFT Gemini, che offre la possibilità di verificare il funzionamento della macchina prima della sua realizzazione. Può essere collegato a tutti i software di simulazione e a tutti i dispositivi in campo per simulare l’intera macchina e riprodurre gli errori eventuali per pianificare la fase di manutenzione. I dati di errore vengono importati all’interno del simulatore per eseguire tutte le verifiche necessarie per pianificare interventi appropriati. Un software a tutto campo quindi, che può intervenire in ogni fase, dalla progettazione, al ciclo operativo fino alla fase di manutenzione. Abbiamo calcolato che MELSOFT Gemini porta a ridurre del 40% i tempi di lavoro in quanto diverse fasi possono avvenire simultaneamente.