L’approccio meccatronico alla progettazione delle macchine

L’approccio meccatronico alla progettazione introduce un nuovo modo di affrontare i cambiamenti sulle macchine automatiche, portando benefici alle performance delle macchine stesse e, nello stesso tempo, spingendo al minimo i rischi progettuali. Ciò crea fiducia nelle soluzioni innovative che vengono così realizzate agevolmente sfruttandone pienamente i vantaggi.

a cura del Gruppo Meccatronica di ANIE Automazione

Aumento della velocità di produzione, riduzione degli ingombri sia delle apparecchiature, sia delle macchine negli ambienti produttivi, aumento della sicurezza, diminuzione dei tempi di cambio formato, aumento della flessibilità. Gli end-user sono sempre più sensibili a questi argomenti e per gli OEM quelli elencati sono tutti concetti noti nell’ambito della progettazione delle macchine.

Negli ultimi anni è sempre più pressante la richiesta del mercato di aumentare la produttività senza interferire sui costi che devono rimanere costanti o addirittura diminuire.

Esiste quindi la possibilità di andare incontro a queste esigenze? La sfida per gli OEM è trovare nuove soluzioni e di spingersi oltre i limiti classici della progettazione senza però correre il rischio di aver investito troppo denaro in macchine che possono risultare uguali alle esistenti o addirittura peggiorative.

Spesso le performance generali sono dettate dalla parte più lenta, tutto si allinea obbligatoriamente al cosiddetto punto debole, declassando così anche i punti di forza dell’intero sistema. Migliorare le performance generali implica a volte grossi sforzi, poiché non sempre risulta semplice agire sui punti deboli della macchina.

L’approccio meccatronico alla progettazione introduce un nuovo modo di affrontare i cambiamenti sulle macchine automatiche, portando benefici alle performance delle macchine stesse e, nello stesso tempo, spingendo al minimo i rischi progettuali.

La sfida: introdurre tecnologia avanzata eliminando i rischi

L’approccio tradizionale prevede innanzitutto la progettazione meccanica delle varie parti che compongono il sistema. Si passa quindi alla progettazione elettrica che oggi comprende anche tutta la parte di automazione e di informatica ad esse collegata. La terza fase prevede la realizzazione di un prototipo su cui eseguire test funzionali che evidenzino i limiti e i punti deboli del sistema; si procede quindi con lo studio delle modifiche da applicare per eliminare i limiti riscontrati. Dopo aver raccolto i dati, si ritorna alle fasi di progettazione per realizzare il nuovo prototipo su cui ripetere i test funzionali.

Questo processo può reiterarsi diverse volte e, pur portando a buoni risultati, richiede un enorme impegno economico nella fase di test sull’hardware realizzato e, ancora di più, sulle relative modifiche. Con questo tipo di approccio le soluzioni più innovative vengono frenate perché potrebbero risultare fallimentari solo alla fine di tutto il processo descritto, risultando così troppo onerose e di conseguenza estremamente rischiose.

La possibilità di non raggiungere risultati prefissati è un parametro che gli OEM sono costretti a valutare e, nel mercato di oggi, non è percorribile la strada dell’insuccesso nella realizzazione di una soluzione distante da quelle tradizionali. Spesso quindi si implementano soluzioni già provate in precedenza rimandando al futuro la realizzazione di innovazioni tecnologiche. Questo approccio ha due conseguenze: da una parte frena appunto lo sviluppo generale delle innovazioni, dall’altra potrebbe far trovare l’OEM in una situazione di sfavore rispetto a concorrenti che applicano innovazione con successo.

La sfida che gli OEM si trovano ad affrontare è, quindi, quella di introdurre soluzioni tecnologiche avanzate ad alto impatto sulla produttività delle macchine eliminando però i rischi ad esse collegate.

La soluzione: sinergia tra progettazione meccanica, elettrica e informatica

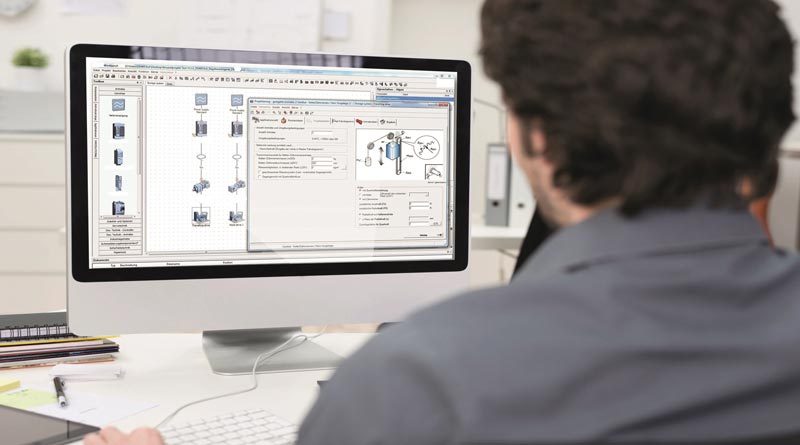

L’approccio meccatronico prevede che la progettazione meccanica, elettrica, informatica procedano parallelamente in modo sinergico. I software di progettazione oggi disponibili sul mercato danno la possibilità di unire tra loro parti che storicamente risultavano separate fino alla realizzazione del prototipo. Stiamo parlando, per esempio, della possibilità di concentrarsi sullo sviluppo meccanico tenendo in considerazione nello stesso istante anche tutte le altre parti che avranno interazione con questo. Il motore che genererà movimento viene subito dimensionato sulla meccanica presente e integrato nella progettazione così come il passaggio cavi ed il collegamento elettrico all’azionamento con i relativi schemi; anche il profilo di moto che si dovrà applicare viene valutato parallelamente.

Tutti i software coinvolti nelle fasi di lavoro possono generare e ricevere dati in modo che l’avanzamento di un aspetto permetta l’avanzamento di tutti gli aspetti ad esso correlati. Continuando nell’esempio preso in considerazione, dal disegno meccanico si riesce ad arrivare alla generazione del codice del PLC che governerà i movimenti in macchina passando per tutte le fasi della progettazione parallelamente, ogni aspetto è trattato in sinergia con gli altri e non singolarmente come in un approccio tradizionale. Lo scambio di informazioni trasparente tra i tool coinvolti è un aspetto, l’altro aspetto è lo scambio di informazioni che avviene tra le persone e gli uffici coinvolti.

La collaborazione che si viene a creare tra le varie discipline coinvolte con questo approccio diventa automatica. Valutare l’impatto di una decisione in modo multidisciplinare crea vantaggi evidenti.

La realizzazione del prototipo, nell’approccio meccatronico, viene sostituita da una fase di simulazione e test realizzata in modo virtuale. I risultati della progettazione, prima di essere utilizzati per realizzare fisicamente la macchina, vengono testati e validati in simulazione su modelli virtuali senza quindi dover spendere tempo e denaro nella realizzazione di prototipi. Anche prima di concludere la fase progettuale è possibile iniziare le prime simulazione per accertarsi della bontà delle soluzioni applicate.

Questa totale integrazione durante lo studio delle nuove macchine automatiche permette ai progettisti un significativo miglioramento della produttività, elevata velocità e flessibilità proprio nella fase dove le soluzioni innovative potrebbero davvero fare la differenza sul risultato finale.

I risultati dell’approccio meccatronico

L’approccio meccatronico alla progettazione permette di applicare soluzioni innovative senza i rischi di una soluzione tradizionale, i progettisti possono quindi applicare innovazioni più agilmente e le macchine possono così andare a coprire le esigenze che il mercato richiede in tempi relativamente brevi.

L’eliminazione del rischio progettuale, che in casi estremi farebbe fallire l’obbiettivo prefissato, crea fiducia nelle soluzioni innovative che vengono così affrontate ed applicate agevolmente sfruttandone pienamente i vantaggi. Le eventuali deviazioni verso l’obiettivo prefissato vengono individuate e risolte anticipatamente senza influire sulla realizzazione della macchina.

Analizzando poi i costi della progettazione si riesce addirittura ad ottenere una diminuzione grazie all’armonizzazione di tutti i componenti e soprattutto alla diminuzione dei tempi di realizzazione della macchina. Il collaudo diventa veloce ed esente da imprevisti perché buona parte della macchina è già progettata e provata in ambiente virtuale, parte del codice PLC è già presente perché automaticamente generato nelle fasi precedenti ed i rischi sono ridotti al minimo. Le parti meno performanti della macchina sono già state modificate ed allineate a tutte le altre parti prima della realizzazione vera e propria della macchina stessa. Il classico punto debole viene eliminato e tutte i componenti sono dimensionati in modo appropriato e sinergico. Nessuna parte risulta sovradimensionata o sottodimensionata, ogni modifica è stata valutata in modo multidisciplinare, il risultato è quindi noto prima della fase di collaudo e tutte le fasi di test delle performance vengono ridotte al minimo indispensabile.

L’approccio meccatronico è quindi un processo innovativo che dà valore aggiunto e apre nuove frontiere nella progettazione delle macchine automatiche. È possibile raggiungere velocità e flessibilità della fase di studio e realizzazione mai raggiunte prima e performance produttive della macchina estremamente superiori aprendo nuove strade nel rapporto tra OEM ed end-user.

Percorrendo questa strada si scriveranno nuovi riferimenti di mercato nel settore industriale.