Prevenire fermi macchina e guasti: le soluzioni Analog Devices

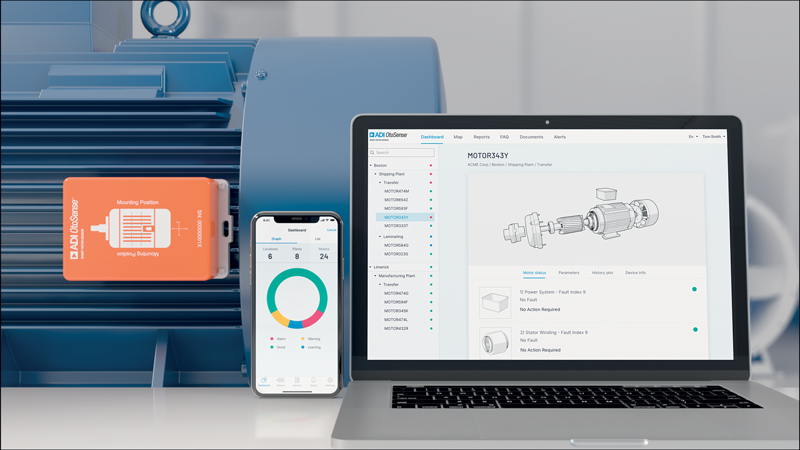

Per implementare il Condition Based Monitoring (CBM) sui macchinari industriali, Analog Devices propone ADI OtoSense™. Questa soluzione offre diverse funzionalità dedicate al monitoraggio di motori elettrici, cuscinetti e parti in movimento, agendo in due direzioni: attraverso SMS (Smart Motor Sensor), rivolta alla manutenzione predittiva dei motori elettrici e dei loro processi, e OtoSense QC (Quality Control) che migliora i processi di controllo qualità nelle linee di produzione.

di Andrea Baty

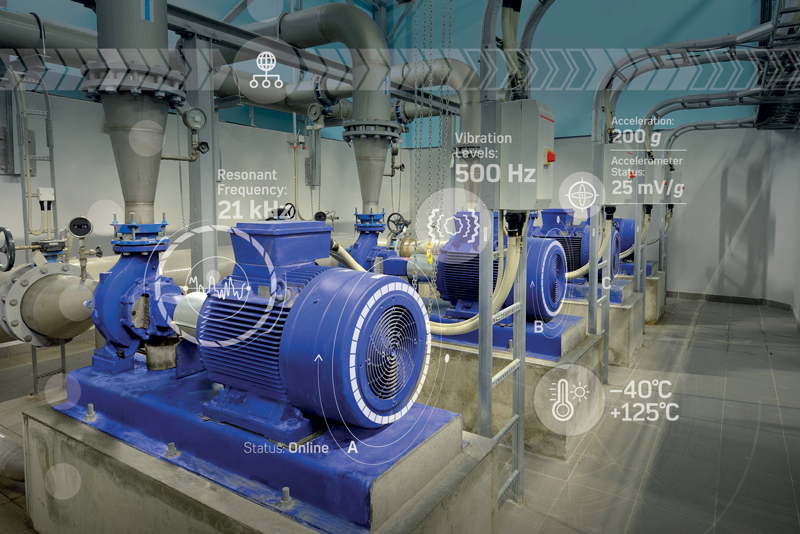

Nell’industria moderna, gli impianti produttivi hanno svariati dispositivi in movimento che, in molti casi, operano senza che venga monitorato il loro stato di salute. Per questo motivo vengono eseguite manutenzioni programmate e risolutive, nel caso si presenti un guasto. Questo metodo causa numerose inefficienze e costosi fermi macchina non pianificati, oltre all’interruzione della produzione stessa. Per implementare il Condition Based Monitoring (CBM) sui macchinari industriali, Analog Devices propone una soluzione all’avanguardia. ADI OtoSense™ offre diverse funzionalità dedicate al monitoraggio di motori elettrici, cuscinetti e parti in movimento. Questa soluzione assiste in due direzioni: attraverso SMS – Smart Motor Sensor, che è la versione (end-to-end) Software e Hardware che migliora la manutenzione predittiva dei motori elettrici e dei loro processi, e OtoSense QC (Quality Control) che migliora i processi di controllo qualità nelle linee di produzione. SMS e QC permettono alla produzione di aumentare l’efficienza e le prestazioni riducendo i tempi di fermo imprevisti degli asset, individuando i difetti prima che diventino un problema più grande e beneficiando di nuove informazioni generate dal monitoraggio. Nel complesso, l’intelligenza artificiale (AI) e il machine learning (ML) possono aiutare gli operatori a migliorare l’efficienza utilizzando l’enorme quantità di dati generati all’interno di una fabbrica. L’uso di queste informazioni permette di prendere decisioni più precise e in tempo reale.

Come operano le soluzioni di Analog Devices?

SMS è una soluzione hardware e software plug and play basata su AI che rileva anomalie e difetti nelle apparecchiature, e permette di prevedere i cicli di manutenzione evitando tempi di fermo non pianificati. Agnostico rispetto al tipo di motore, SMS copre una diagnostica completa, traducendo i dati in informazioni fruibili. L’SMS consente il condition based monitoring 24 ore su 24, 7 giorni su 7, di tutti i motori elettrici a bassa tensione, fornendo informazioni in modo chiaro riguardo ai problemi riscontrati e su come risolverli. Il QC crea un modello di macchine sane e difettose, attraverso misurazioni di suono, vibrazioni, temperatura e molti altri parametri, in modo che il modello sia in grado di riconoscere, attraverso un ring test, macchine e componenti sia in buono che in cattivo stato.

I vantaggi di OtoSense™ SMS e QC sono diversi in quanto:

- Si migliora il controllo sullo stato di salute degli asset

- Si evitano i fermi macchina

- Diminuisce la gravità dei guasti e conseguentemente il costo della riparazione

- Si ottimizza la pianificazione degli interventi manutentivi e riducendo i costi

Di seguito alcuni casi d’uso dove OtoSense™ nelle versioni SMS e QC sono state implementate su impianti per il Food & Beverage, il Farmaceutico e l’Automotive.

Rilevamento della corretta lubrificazione nel Food & Beverage

All’interno di un impianto per la produzione alimentare, una potente macchina centrifuga è soggetta a rotture almeno una volta all’anno per un problema di lubrificazione dei cuscinetti. Ogni volta la macchina rimane ferma per circa tre settimane, con conseguenti significativi costi di fermo, ore di manodopera per la riparazione e la necessità di utilizzare attrezzi come gru per il sollevamento. Tutto ciò ha logicamente un forte impatto sulla produzione. Per ovviare a questo oneroso problema è stato implementato sulla macchina il sistema OtoSense il quale, attraverso un sensore smart, allerta in anticipo tramite avvisi il team di manutenzione, ogni qualvolta il sistema di lubrificazione dei cuscinetti è soggetto a un funzionamento irregolare. In questo modo è possibile arrestare la macchina ed eseguire la manutenzione preventiva ed evitare che su cuscinetti e albero principale si verifichino rotture.

Analisi delle vibrazioni nell’industria farmaceutica

Negli Stati Uniti, l’industria farmaceutica è soggetta a severe normative Food & Drugs Administration per garantire la qualità e l’affidabilità dei prodotti. Di conseguenza, per essere conformi, è fondamentale un controllo costante dei processi come anche la verifica delle condizioni ambientali (ad esempio, la temperatura) nelle aree dove vengono fabbricati i prodotti. Le macchine comprendono unità di trattamento dell’aria (ATU), compressori, pompe e turbine di condizionamento. Queste macchine funzionano continuamente e possono essere fermate solo un paio di volte nel corso di un anno. Come facilmente intuibile, si tratta di revisioni programmate eseguite indipendentemente dal fatto che siano necessarie o meno. Ne risulta che i tempi di fermo imprevisti sono costosi e comportano condizioni di non conformità, deterioramento dei prodotti o la relativa perdita. Questo caso d’uso vede l’implementazione dell’ADI OtoSense SMS su motori asincroni trifase che azionano le turbine di condizionamento dell’aria, in precedenza soggetti a un programma di manutenzione preventiva senza alcun sistema di monitoraggio dello stato. Alcuni mesi dopo l’installazione dell’OtoSense SMS, si è verificata un’interruzione di corrente che ha causato l’arresto del motore per alcune ore. Dopo il riavvio del motore, i livelli di vibrazione sono aumentati e ciò, come indicato dallo Smart Motor Sensor, era dovuto a un’anomalia della gabbia del cuscinetto del motore. L’SMS ha generato un alert che è stato inviato tramite l’app mobile e l’e-mail, con la richiesta di controllo dei cuscinetti e le relative condizioni di lubrificazione. Si è deciso di far funzionare il motore per cinque giorni in questo stato, con il risultato che le vibrazioni sono rimaste elevate ma stabili, senza picchi importanti. La settimana successiva, è stato fatto un test fermando il motore e riavviandolo dopo cinque minuti: successivamente al test è stato riscontrato che il livello di vibrazioni, sebbene ancora elevato, è rimasto entro limiti accettabili. Questo esperimento ha evidenziato che il livello di gravità dell’anomalia era tale da non presupporre un guasto imminente, e ciò ha consentito di attendere il successivo periodo di manutenzione per sostituire i cuscinetti. A conferma dei risultati ottenuti, alla successiva ispezione il team di manutenzione ha constatato lo stato di usura dei cuscinetti e ha deciso di sostituire il motore. Lo Smart Motor Sensor ha anticipato il guasto e ha permesso di intervenire al momento giusto, per evitare un impatto sulla produzione. Con l’SMS di ADI è possibile ottimizzare le decisioni in materia di manutenzione, poiché si dispone di una visione continua di quali apparecchiature necessitano di verifica e di quando dare priorità alle attività di manutenzione.

Acquisizione e ascolto del rumore in campo Automotive

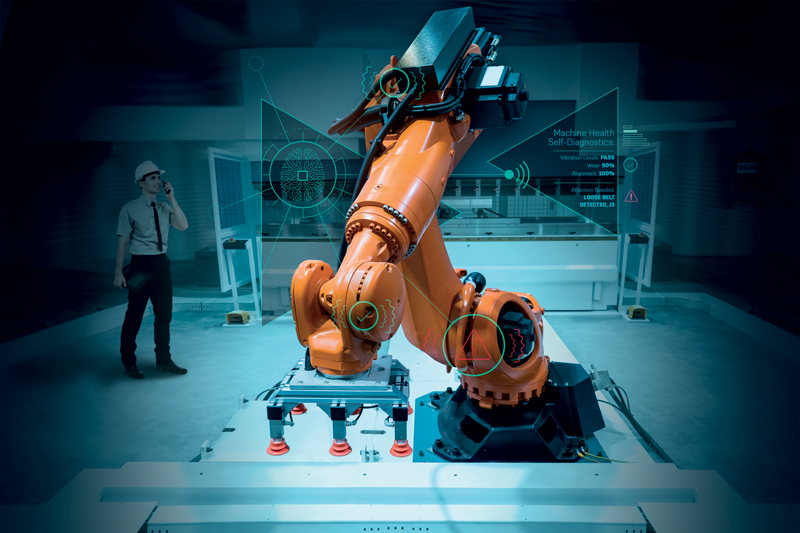

Nel settore automotive, si fa oramai largo uso dei sistemi robotizzati per il montaggio di svariati particolari e dei semilavorati. In questo esempio viene utilizzato un braccio robotizzato per assemblare i silentblock sul telaio dell’asse. Durante questa operazione, i pezzi possono danneggiarsi e quando ciò accade, spesso avviene in modo sequenziale. Il responsabile di controllo del processo è in grado di avvertire il rumore dovuto alla rottura, ma, poiché sta monitorando diverse operazioni contemporaneamente, non sempre è in grado di rilevare il problema in modo tempestivo. Infatti, una volta riscontrato il danno, molti pezzi devono essere rimossi per effettuare un’ispezione, con un conseguente rallentamento della produzione; inoltre, alcuni pezzi danneggiati e non rilevati continuano verso la fase successiva di montaggio. Questo inconveniente non rappresenta un pericolo per la sicurezza dei passeggeri, ma genera un rumore anomalo durante la guida del veicolo. Ciò degrada l’esperienza del cliente e di conseguenza l’immagine del brand. Sebbene il braccio robotizzato sia dotato di un sensore di pressione che verifica che il silentblock sia stato inserito, non è dotato di un ulteriore sensore che confermi l’integrità dei pezzi dopo l’inserimento. A questo punto si è reso necessario implementare un sistema che fosse in grado di: identificare e tracciare i pezzi lungo le fasi di montaggio, rilevare le anomalie durante la fase di inserimento dei silentblock, estrarre e rimuovere in modo automatico le parti sospette per l’ispezione manuale. Anche in questo caso OtoSense di ADI ha permesso la predisposizione di un sistema ad-hoc composta da due microfoni installati su entrambi i lati del braccio di montaggio, allo scopo di verificare l’inserimento dei silentblock destro e sinistro. Tracciamento: l’AI di OtoSense legge il codice a barre dei pezzi per consentirne il tracciamento, ma anche per applicare i modelli AI corrispondenti al tipo di auto in produzione. Il software legge anche i comandi impartiti al braccio allo scopo di attivare l’analisi dei segnali acustici rilevati durante l’assemblaggio dei silentblock.

Rilevamento: OtoSense acquisisce i dati acustici provenienti dai microfoni e li elabora in tempo reale per valutare il corretto svolgimento delle operazioni. I modelli (creati dall’intelligenza artificiale di OtoSense) sono in grado di rilevare le anomalie su entrambi i lati dell’assemblaggio. Rimozione: OtoSense è connesso al PLC: una volta completata l’analisi dei parametri acquisiti, l’AI di OtoSense trasmette il risultato al PLC. Nel caso di anomalia nella fase di montaggio dei silentblock, OtoSense consente inoltre al PLC di inviare il comando di rimozione delle parti sospette. Il risultato dell’implementazione di OtoSense ha consentito il raggiungimento di tutti e tre gli obiettivi. Gli alert vengono visualizzati in tempo reale su di uno schermo e indicano se l’anomalia è stata rilevata sul lato destro o sinistro del pezzo. Il rilevamento consecutivo di tre pezzi difettosi provoca l’arresto automatico dell’assemblaggio, evitando così la produzione di una lunga serie non conforme. Inoltre, l’operatore sa esattamente quando le operazioni di assemblaggio iniziano a presentare anomalie e, grazie al tracciamento, quali sono i pezzi interessati. In questo modo non vi è il bisogno di tornare indietro nello storico dei pezzi assemblati per individuare il montaggio anomalo a monte. Fin dal primo test, l’applicazione con ADI OtoSense ha dimostrato che il 100% delle parti danneggiate viene rilevato al momento dell’assemblaggio; ciò ha consentito di ridurre in modo significativo gli scarti e di aumentare notevolmente l’efficienza operativa del sistema di montaggio.