Ridurre il Time-to-Market con la Lean Connectivity

Eaton ha innovato il processo produttivo di Pietro Carnaghi con SmartWire-DT® e la sinergia elettro-idraulica. Il progetto ha consentito di aumentare l’affidabilità, ridurre i tempi di realizzazione delle macchine e, di conseguenza, i tempi di consegna sul mercato.

di Alma Castiglioni

Pietro Carnaghi, storico costruttore di macchine utensili ad alte prestazioni, quali torni verticali di grandi dimensioni, fresatrici e sistemi Gantry, ha scelto Eaton per sviluppare un innovativo progetto di sinergia elettro-idraulica con l’obiettivo di migliorare le prestazioni del sistema oleodinamico, ridurre i costi e i tempi di diagnosi e di intervento, elementi chiave per supportare la competitività del business. Attraverso l’implementazione della soluzione SmartWire-DT® e grazie alla sinergia elettro-idraulica sviluppata per l’intero parco macchine, l’azienda ha innovato il tradizionale processo di produzione – ora particolarmente competitivo – con notevoli benefici.

L’esigenza: accelerare montaggio e commissioning delle macchine

La partnership tra le due aziende dura da quasi 40 anni. Recentemente Pietro Carnaghi si è rivolta a Eaton per accelerare sia il processo di montaggio delle macchine, sia la messa in servizio della centrale oleodinamica, che precedentemente richiedeva un lungo processo di cablaggio e verifica influenzando, di conseguenza, i tempi di consegna delle macchine. Eaton ha lavorato per identificare una soluzione che portasse al miglioramento delle prestazioni del sistema oleodinamico, e alla riduzione dei costi e dei tempi di diagnosi e di intervento. La capacità di realizzare sinergie elettro-idrauliche, frutto dell’esperienza maturata in entrambi i settori ed elemento distintivo dell’offerta della società americana, è stata determinante per Pietro Carnaghi.

La soluzione: affidabilità e diagnostica da remoto decisamente superiori

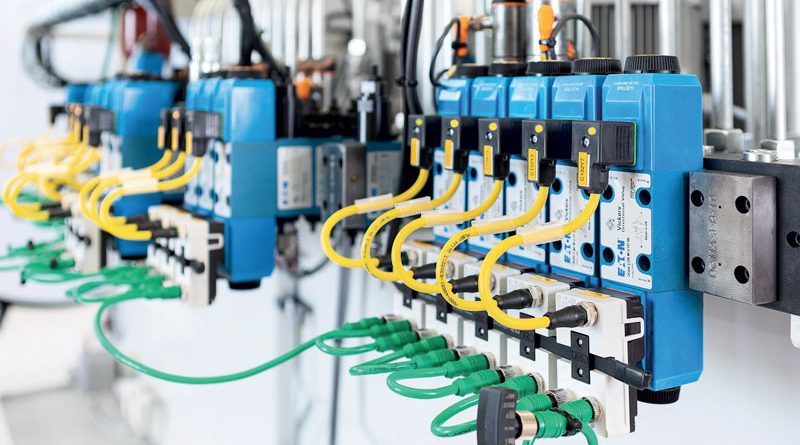

Eaton ha proposto di implementare SmartWire-DT, la tecnologia proprietaria che rende possibili soluzioni di Lean Connectivity che consentono di ridurre i tempi di progettazione, cablaggio, collaudo e messa in servizio, offrendo una soluzione di comunicazione ideale.

La soluzione ora interessa anche l’esterno del quadro elettrico e consente di individuare gli errori in maniera più semplice e immediata grazie alla segnalazione a LED, e che soprattutto ne facilita la risoluzione in minor tempo. L’interfaccia di Eaton ha consentito che il livello gestionale della macchina si arricchisse di nuove funzioni e contestualmente guadagnasse in semplicità. In particolare, la diagnostica beneficia della nuova implementazione poiché il sistema abilita interventi e supporto remoto immediato ai clienti finali in tutto il mondo. Tutto il processo costruttivo risulta snellito e attraverso il PLC è possibile ricevere importanti informazioni riguardanti lo stato dell’impianto.

L’adozione di SmartWire-DT ha portato diversi vantaggi: dal cablaggio, più veloce e meno invasivo, con una riduzione del 75% dell’ingombro e dello spazio e che facilita anche la condivisione di un maggior numero di informazioni e l’individuazione di errori e problemi, fino a una migliore diagnostica da remoto. Questa tecnologia ha permesso a Pietro Carnaghi di passare da un processo di produzione tradizionale a uno innovativo e molto competitivo. Sono stati ottimizzati i tempi di costruzione delle macchine e addirittura dimezzati i tempi di collaudo. Inoltre la società sta strutturando un dipartimento di service a livello globale, un servizio abilitato da SmartWire-DT che consente di identificare subito la tipologia di intervento necessario e di capire come procedere. Oggi è in grado di eseguire diagnosi da remoto in qualsiasi situazione. Gestendo un business attivo a livello globale, si tratta di un elemento strategico che ha permesso di ridurre gli interventi del 60%, con ricadute significative a livello economico.