Sensori intelligenti per le raffinerie

Sick propone sensori intelligenti e collegamenti sicuri per aiutare le aziende petrolchimiche a rendere “smart” i propri impianti. Tra le numerose soluzioni rivolte a questo settore figura il fotometro MCS300P caratterizzato da un’innovativa tecnologia di analisi per gas e liquidi di processo.

di Elena Magistretti

Forte di un ampio portfolio di sensori e tecnologie di misura per qualsiasi settore industriale, SICK è in grado di offrire un importante contributo anche alle aziende petrolchimiche.

Nonostante la grande spinta arrivata dai piani di super e iper ammortamento nel corso del 2017, recentemente estesi a tutto il 2018, il contesto delle raffinerie, fortemente tradizionalista, sembra ancora lontano dal concetto di Industry 4.0. Ciò è vero nonostante il fatto che il revamping degli impianti con l’implementazione di nuovi sensori e nuovi approcci sia molto più semplice di quanto si possa immaginare.

Questo, in sintesi, è il punto di vista di Sick.

In occasione dell’ultima edizione della Mostra convegno mcT Petrolchimico, che ha avuto luogo a Milano a fine novembre, Sick ha illustrato le potenzialità delle nuove generazioni di sensori intelligenti, valutando diversi aspetti tra i quali la gestione dei dati diagnostici avanzati e l’accessibilità sicura da remoto, che permettono di massimizzare la disponibilità della misura e garantire l’ottimizzazione del processo.

Le nuove soluzioni consentono di avere la misura sempre sotto controllo abbattendo anche i costi e le tempistiche di intervento. Grazie a questa potenzialità, infatti, la risoluzione delle problematiche che insorgono a seguito di un eventuale malfunzionamento di sensori o di soluzioni complete è molto più economica e rapida, evitando arresti dell’impianto per tempi prolungati.

La sicurezza dei dati non è messa a rischio

Una delle principali barriere all’adozione di soluzioni innovative riguarda la sicurezza dei dati e il timore che l’interconnessione dei diversi dispositivi e i collegamenti da remoto possano avvenire a danno della produzione.

In realtà l’interfaccia diretta di un sensore col cloud può essere assolutamente sicura. Esistono procedure, strategie e strumenti che consentono di raggiungere questo scopo senza pregiudicare la sicurezza, come nel caso in cui si debba operare su un analizzatore da remoto, garantendo la trasparenza su cosa viene fatto e come.

I vantaggi nell’utilizzo di una soluzione Industry 4.0 oriented sono evidenti e le agevolazioni fiscali sono interessanti.

Innovativa tecnologia di analisi per gas e liquidi di processo

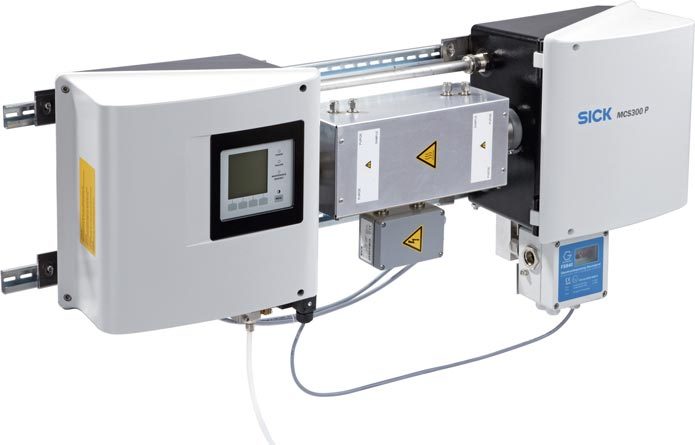

Tra le numerose soluzioni presentate da Sick alla Mostra convegno figura il fotometro MCS300P. Grazie alla combinazione del metodo di misurazione non dispersivo con il concetto di intercambiabilità della cella di misura, MCS300P rileva tutti i componenti attivi sia nel range infrarosso che in quello visibile.

L’utilizzo di due ruote filtri consente l’analisi simultanea fino a 6 componenti. Durante il monitoraggio dei processi MCS300P considera anche parametri esterni come pressione, temperatura, portata volumetrica e tenore di ossigeno, garantendo la massima affidabilità in range variabili da basse ad alte concentrazioni (ppm… %vol).

MCS300P lavora con temperature fino a 200°C e pressioni fino a 60 bar; le celle di misura sono testate per un utilizzo sicuro sia con gas che con liquidi combustibili, corrosivi e tossici.

Inoltre, il fotometro è disponibile in versione per aria sicura o classificata per zona 1 e zona 2.

I moduli I/O integrati e i protocolli di comunicazione Modbus, TCP e OPC semplificano l’accesso e l’uso dell’analizzatore, che può essere controllato attraverso un display integrato o mediante un software di configurazione e diagnostica con accesso da remoto.