Smart Engineering e produzioni 4.0

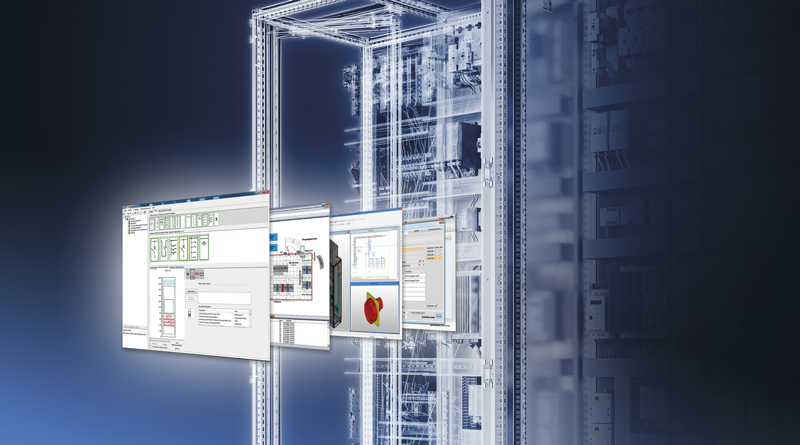

Un ruolo importante per l’efficienza dei cicli produttivi è svolto dalle soluzioni Software, pilastro dell’infrastruttura di un progetto funzionale, innovativo e “Digitale”. Un produttore di sistemi di automazione, che intenda industrializzare un’apparecchiatura avvalendosi di un processo produttivo automatizzato e digitale in ottica 4.0, come dovrà muoversi? Attraverso cinque passi illustreremo come automatizzare un processo per realizzare quadri elettrici di automazione partendo dall’ingegneria fino alla produzione e al testing.

a cura del Gruppo Meccatronica – ANIE Automazione

È possibile migliorare l’efficienza all’interno di cicli produttivi? Le proposte tecnologiche dei nostri giorni permettono di trovare le giuste soluzioni per ogni tipo di processo. Tutto però dipende dalle aziende e dai loro desideri di voler vedere la loro impresa più veloce, flessibile, innovativa e protagonista in un mercato sempre più orientato all’ascolto e alla soddisfazione delle necessità dei loro clienti.

In questa direzione un ruolo importante e prioritario è esercitato dalle soluzioni Software, vero pilastro attorno al quale è possibile costruire l’infrastruttura di un progetto funzionale, innovativo e soprattutto “Digitale”. Digitale, infatti, è la definizione che dovrà essere propria nelle visioni attuali e future per chi vorrà continuare a essere trend-setter di mercato. Perché digitale? Con i metodi tradizionali è impossibile o molto difficoltoso realizzare ingegneria progettuale in tempi rapidi e poterla adattare in real-time alle necessità dei clienti senza incorrere in ostacoli causati da cattiva comunicazione tra reparti operativi, fornitori o clienti stessi. Consideriamo inoltre la complessità dello storage dei progetti, degli input produttivi e del forte rischio legato a errori con conseguente perdita di qualità del prodotto finito. Perché un futuro digitale? Se analizziamo un normale ciclo di vita di un prodotto ci rendiamo conto che assomiglia sempre più a uno “spot”, tempi di introduzione sul mercato velocissimi e necessità di dover subito pensare al suo futuro, alle esigenze dei suoi utilizzatori e a come la tecnologia per produrlo si evolverà. Oggi possiamo con sicurezza affermare che il vero impulso dato alle innovazioni tecnologiche è stato generato dalle soluzioni provenienti dal mondo dell’Information Technology con i software, con l’IoT, con lo storage sicuro dei dati e con tutte le soluzioni digitali ad esse collegate. Proviamo ora a pensare come un produttore di sistemi di automazione possa porsi l’obiettivo di industrializzare un’apparecchiatura avvalendosi di un processo produttivo automatizzato e digitale, secondo i canoni 4.0, che possegga elevati indici di produttività, sostenibile e facilmente implementabile. Un processo articolato che si sviluppa all’interno della catena del valore: dalla scelta digitale dei componenti passa all’ingegneria di progetto che attraverso la fase di sviluppo e studio del “Digital Twin” permetterà di fornire dati produttivi precisi e affidabili. Dati replicabili nel tempo con assoluta affidabilità, flessibilità e adattabili a future varianti di mercato. Attraverso cinque passi illustreremo come sia possibile automatizzare un processo per realizzare quadri elettrici di automazione partendo dall’ingegneria passando dalla produzione sino alla fase finale di testing.

Descrizione digitale degli articoli come pre-requisito

La descrizione digitale degli articoli è richiesta come prerequisito per automatizzare i processi senza che questi siano necessariamente identici nel tempo. La corretta descrizione permette di disegnare con precisione il progetto evidenziando le caratteristiche dei componenti e le relative schede tecniche. I componenti verranno catalogati e posizionati sulle piastre di montaggio e successivamente fornite le indicazioni di connessione e entrata cavi. In questa fase potrà essere realizzato anche il calcolo termico legato alla dissipazione dei componenti, progettando nel caso in cui venga richiesto, il corretto sistema di condizionamento. Tutti i dati di progetto saranno salvati per essere riutilizzati in progetti futuri, per creare le distinte d’ordine per i fornitori e le specifiche di costruzione richieste dal cliente.

Virtual engineering del quadro elettrico

I dati digitali sono ora il focus per poter sviluppare il prodotto e fornire i corretti input alla produzione.

Prima di iniziare a programmare tutte le fasi costruttive è possibile inserire una fase di simulazione chiamata “Virtual Prototype”. Questo prototipo permette di verificare tutti i parametri costruttivi del cabinet attraverso una visualizzazione virtuale del prodotto nel suo intero ciclo produttivo. In questa fase sarà possibile verificare tutti gli indicatori di compatibilità tra progetto, gestione dei materiali/componenti e produzione.

Lo sviluppo virtuale dell’armadio elettrico potrà essere visualizzato in 3D unitamente a tutta la descrizione tecnica digitale e presentato al cliente per le approvazioni tecniche del caso. Potrà inoltre fornire ulteriore valore all’interno di un concept di presentazione commerciale destinato a rendere la proposta professionale e affidabile.

Produzione digitale connessa unita di progetto/unità operative

Questo approccio costituisce un importante anello di congiunzione tra le unità di progetto e quelle operative. I dati digitali, ormai consolidati nella fase precedente, consentiranno di trasformare la fase virtuale in reale fornendo tutti gli elementi per una produzione integrata. In questa fase appositi centri di lavoro, alimentati in modo automatizzato, potranno in totale autonomia eseguire le operazioni relative alle lavorazioni meccaniche delle parti piane degli armadi e alle piastre di montaggio che verranno lavorate con forature e filettature per agevolare e velocizzare le successive fasi di montaggio e connessione elettrica dei componenti. Tutte le lavorazioni meccaniche potranno essere realizzate in totale automatismo, riducendo step intermedi di lavorazioni e numero di errori. In tale modo tutta la catena produttiva sarà alimentata con continuità di processo assicurando sicurezza e qualità.

Il sistema intelligente di controllo analizza i dati del modello digitale

Attraverso un controllo digitale dei processi è possibile inserire in linea delle stazioni intelligenti di check in grado di effettuare appositi setup per identificare errori e gestire le fasi di avanzamento del ciclo produttivo. Il sistema intelligente di controllo analizza i dati provenienti dal modello digitale e determina i successivi step produttivi. In costante dialogo con i centri di lavoro detta i parametri relativi alla capacita produttiva della linea di processo. Gli operatori in linea saranno assistiti in modo digitale e guidati attraverso appositi tablet in tutte le fasi realizzative legate alle connessioni elettriche. Questo ciclo digitale riduce notevolmente le complessità e gli errori, inserendo l’operatore a pieno titolo all’interno di un ciclo produttivo 4.0.

Lo scenario del futuro include anche la realtà aumentata

Molte caratteristiche dei prodotti possono essere controllate in modo digitale ancor prima di essere assemblate, pertanto tale aspetto può essere utilizzato come elemento di pre-certificazione. La verifica dei modelli standardizzati può essere realizzata attraverso l’elaborazione di modelli digitali. Tali modelli ad esempio possono essere integrati in moduli standard all’interno di software tool o soluzioni software stand-alone. Oggi molti test possono essere realizzati in modo digitale, anche se non tutti. Attualmente le funzioni possono essere testate solo a fine ciclo produttivo. Con l’aiuto del modello digitale e l’ausilio della tecnologia a realtà aumentata sarà possibile guidare il processo di approvazione finale attraverso un’attività di simulazione in grado di condurci alla fine del processo finale di standardizzazione.