Solo 17 secondi per eseguire 100 fori

Le moderne unità di perforazione ad alta velocità dedicate all’industria del legno dello specialista ToolDrives sono in grado di raggiungere prestazioni sopra la media in termini di velocità e qualità di perforazione: obiettivi raggiunti grazie al ricorso ai motori e controller di movimento Yaskawa. Oltre all’inverter A1000, Yaskawa ha fornito il sistema di motion degli assi di base: il controller di macchina all-in-one della serie MP combina in una singola piattaforma tutte le funzioni richieste per l’operatività della macchina.

di Andrea Baty

Le macchine per la lavorazione del legno destinato alla produzione di cucine, finestre, mobili e pannelli acustici sono accomunate dalla ricerca di prestazioni sempre più evolute su due fronti: la capacità di praticare un numero elevato di fori con precisione, e la velocità di perforazione, determinante nei tempi di consegna. La maggior parte dei processi di lavorazione del legno ha ampi margini di miglioramento in questo senso. Con le nuove unità di perforazione ad alta velocità, i produttori possono finalmente sfruttare questo potenziale. In questo sviluppo è stata importante la potente tecnologia di azionamento per applicazioni CNC ad alta potenza.

ToolDrives è una giovane azienda tedesca, fondata solo un anno fa, specializzata nella progettazione e costruzione di azionamenti diretti per macchine utensili CNC.

Nell’estate 2019 ha presentato alla fiera LIGNA di Hannover un esempio di moderne unità di perforazione ad alta velocità. Tali unità sono in grado di eseguire, in soli 17 secondi e con la massima precisione, un centinaio di fori di 6 mm di diametro e profondità in un pannello di legno composito rivestito – il tipo tipicamente utilizzato per i mobili da cucina.

Durante l’operazione, il trapano raggiunge velocità fino a 18.000 giri al minuto e adatta la sua potenza ai diversi strati del pannello per mantenere i bordi tagliati e le superfici interne dei fori lisci e puliti. Sebbene impressionante, infatti, la velocità non è tutto: è la qualità dei fori praticati che conta davvero.

Massima attenzione alla trasmissione per ottenere il risultato desiderato

“Per ottenere questo risultato abbiamo esaminato da vicino il processo di perforazione, sviluppato una vite di avanzamento speciale e utilizzato motori e controller di movimento con potenza sufficiente ad applicare grandi forze consentendo contemporaneamente un controllo fine di elevato livello”, ha affermato Volker Meier, amministratore delegato di ToolDrives.

La scelta dei giusti componenti di trasmissione è stata dunque essenziale per ottenere il risultato desiderato. In particolare, l’inverter per il trapano ad alta potenza doveva essere in grado di fornire una frequenza di uscita di 1.000 Hz, ma allo stesso tempo era indispensabile un controllo accurato del motore a magneti permanenti utilizzato per il controllo dell’unità trapano.

Per trovare l’inverter perfetto per il loro progetto, i progettisti dell’unità di perforazione ad alta velocità si sono rivolti alla gamma di prodotti di Yaskawa.

L’inverter A1000, utilizzato sull’unità di perforazione, fornisce la frequenza di uscita richiesta di 1.000 Hz, 1,5 kW di potenza con controllo vettoriale ad anello aperto e per brevi periodi supporta picchi fino al 150% della sua potenza d’uscita nominale.

Ma la scelta dell’azienda non è dovuta solo alle specifiche tecniche, come spiegato da Meier: “Collaborando con Yaskawa abbiamo potuto fare affidamento su uno specialista dell’automazione con una diffusa presenza internazionale, in grado di garantire supporto in tutto il mondo e dotato di una solida esperienza nei sistemi di avviamento applicati all’industria della lavorazione del legno. Grazie alla vasta gamma di prodotti, Yaskawa ha rappresentato inoltre un riferimento unico per la fornitura di molti dei componenti necessari per la nostra unità di perforazione. Questo ha significato componenti perfettamente armonizzati tra loro e tutta la consulenza di esperti di cui avevamo bisogno. Ottenere il giusto sistema di controllo è stato un compito complicato, ma gli specialisti di Yaskawa ci hanno aiutato a rispondere con precisione alle nostre esigenze”.

Un riferimento unico per l’azionamento

Oltre all’inverter, Yaskawa ha fornito il sistema di motion degli assi di base. Il controller di macchina all-in-one della serie MP combina in una singola piattaforma tutte le funzioni richieste per l’operatività della macchina, tra cui funzionalità di motion, PLC, I/O e algoritmi di logica sequenziale e di processo. Poter disporre di un unico controller che integra tutto ciò consente di risparmiare sui costi di sistema, riduce la quantità di spazio che l’unità occupa nel quadro elettrico e standardizza la programmazione.

L’hardware scalabile destinato al motion è adatto per l’uso in applicazioni complesse con un massimo di 64 assi. Nell’applicazione in esame, le specifiche del foro praticato sono state definite utilizzando il comprovato codice G. Il software MotionWorks IEC e la toolbox Yaskawa semplificano la programmazione del controller della macchina, combinando in un unico pacchetto di sviluppo cinque opzioni di programmazione – diagramma ladder (LD), diagramma a blocchi funzione (FBD), testo strutturato, elenco di istruzioni (IL) e diagramma a funzioni sequenziali – e fornendo una libreria in continua espansione di blocchi funzionali per il controllo del movimento. Inoltre, i controller dispongono di un web server integrato e sono compatibili con protocolli di rete standard come Profibus ed Ethernet.

Una soluzione compatta ad alta velocità

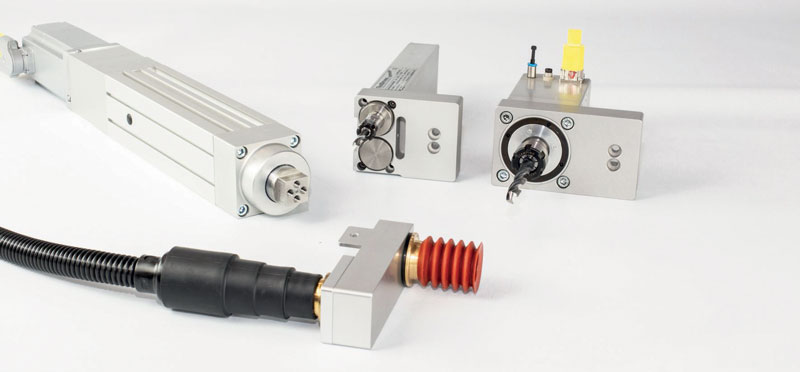

La collaborazione tra le due aziende è ancora in pieno corso e promette di offrire molto al settore della lavorazione del legno. L’unità di perforazione compatta ad alta velocità sviluppata da ToolDrives si adatta sia al retrofit di sistemi esistenti che all’installazione in nuove macchine utensili. Può muoversi lungo gli assi X, Y e Z, grazie all’impiego di servomotori Sigma 7 o, in base al design, di motori lineari con relativi amplificatori. I servoazionamenti sono idonei a compiti di posizionamento impegnativi e possono sopprimere automaticamente le vibrazioni durante il funzionamento. Sono inoltre progettati per una lunga durata e funzionano a temperature ambiente comprese tra 0 e 55°C, senza necessità di raffreddamento aggiuntivo. Anche le velocità di avanzamento e di rotazione del trapano sono regolate utilizzando la stessa serie di amplificatori. “Per questo compito utilizziamo il modulo Sigma 7 a doppio asse”, ha aggiunto Meier. “L’uso di un solo amplificatore per controllare due motori ci consente di risparmiare energia e spazio”.

Meier prevede che l’unità di perforazione ad alta velocità possa trovare impiego in una vasta gamma di applicazioni che coprono quasi ogni ambiente di automazione concepibile nel mondo del legno. “Può rivelarsi utile sia per i falegnami che per i costruttori di finestre, così come nel settore dell’arredamento. Se necessario, gli azionamenti ad alta potenza possono essere utilizzati anche per attività quali la fresatura, aprendo le porte a una gamma completamente nuova di applicazioni. Dopotutto, cicli di produzione più brevi, produttività elevata e un alto livello di precisione sono requisiti comuni a molti settori dell’industria della lavorazione del legno. I componenti di trasmissione perfettamente armonizzati delle unità di perforazione sono un fattore chiave nel fornire tali vantaggi.”