Specializzata nella gestione delle valvole di processo

Realtà consolidata nel settore Oil & Gas, Duplomatic MS si è imposta come partner affidabile in molteplici applicazioni che spaziano dalle HPU cabinate “full inox” per ambienti ostili, ai blocchi valvole con trattamenti particolari per applicazioni “off shore” e “subsea”, fino ai cilindri oleodinamici customizzati in accordo alle specifiche dell’utilizzatore finale.

Pur essendo a capo di un gruppo in forte espansione, Duplomatic MS ha mantenuto la flessibilità propria di un’azienda in grado di seguire passo-passo le richieste del settore, progettando e realizzando componenti speciali per ottimizzare le prestazioni e l’affidabilità degli impianti prodotti. In particolare, la Business Unit Hydraulic Systems di Duplomatic è specializzata nella progettazione e realizzazione di progetti su commessa per diversi settori applicativi: dall’industriale all’energia, dalla siderurgia alle applicazioni off-shore e Oil & Gas.

Centraline idrauliche cabinate per la zona artica

Nel settore delle valvole di processo posizionate lungo le condotte all’aperto di un metanodotto, Duplomatic MS ha realizzato una serie di centraline oleodinamiche cabinate “stand alone” installate in zona artica. Tutta la componentistica oleodinamica è in Aisi 316, come pure la cofanatura di protezione. Le parti elettriche (elettrovalvole, strumentazione e junction box) sono in accordo alle norme ATEX perché operano in area classificata, essendo installate all’aperto, ma in prossimità del metanodotto. Le condizioni climatiche estreme, con temperature di -40°C hanno imposto una riprogettazione dei componenti principali di “fail safe”. La condizione di fail safe è gestita da elettrovalvole monostabili in serie che agiscono sul pilotaggio di elementi logici. La portata di fail safe è assicurata da un accumulatore a sacca. Queste valvole di processo si mantengono in posizione aperta per lunghi periodi e in caso di necessità devono chiudere in un tempo breve. Bisogna quindi assicurare un’elevata affidabilità di tutti i componenti che compongono la catena di chiusura in emergenza. È stato utilizzato un fluido a elevato indice di viscosità, particolarmente adatto per temperature fino a -54°C e guarnizioni idonee alle condizioni climatiche. Le valvole di processo non presidiate sono azionate da attuatori a quarto di giro e operano in modalità on-off.

Le centrali rivolte agli oleodotti sopportano temperature elevate

Sempre nel settore delle valvole di processo sono state realizzate centrali per il comando di valvole adibite al sezionamento di grossi oleodotti. Le condizioni ambientali prevedono temperature elevate (superiori a 50°C) e protezione dell’impianto da possibili tempeste di sabbia. Tutta la centrale è cabinata, con filtri anti sabbia ad elevato filtraggio applicati alle pareti; l’aerazione interna non è elevata e questo è uno dei motivi che hanno fatto optare per una pompa oleopneumatica. Anche in questo caso si tratta di operare in area classificata. Per evitare l’impiego di parti elettriche è stata adottata una componentistica interamente in Aisi 316 comandata pneumaticamente. Nell’applicazione in oggetto le valvole di processo sono azionate da attuatori on-off a quarto di giro con alimentazione di fail safe assicurato da un gruppo di accumulo dedicato.

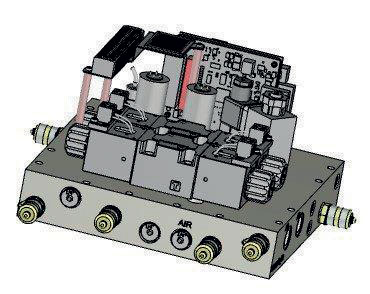

Blocco ed elettrovalvola DS3H per installazione subsea.

Blocco ed elettrovalvola DS3H per installazione subsea.

Centrali per il controllo di flusso per impianti nel deserto

Ma non parliamo solo di comandi on-off. Per un impianto installato in zona desertica sono state progettate e realizzate una serie di centrali per il controllo di flusso su valvole a sfera regolanti. La parte oleodinamica è inserita in un cabinet in Aisi 316 che contiene anche il PLC di gestione del ciclo. La particolarità di questa applicazione risiede nel controllo di posizione di attuatori molto piccoli (quindi volumi ridotti), con una precisione di posizionamento del 5% del fondo scala. In alcuni casi la portata da controllare è < 0.05 l/min. Un controllo di tipo proporzionale per effetto della regolazione continua avrebbe generato un innalzamento repentino della temperatura del fluido in serbatoio, anche in considerazione dello scarso scambio termico con un ambiente che normalmente si trova a 40°C e della scarsa ventilazione interna dovuta alla carteratura. A questo proposito è stato studiato un circuito particolare con elettrovalvole a tenuta in Aisi 316 e posizionamenti a step. Il controllo della velocità è affidato alle regolatrici di portata compensate realizzate da Duplomatic con corpo in Aisi 316.

Le applicazioni off-shore e subsea si affiancano a quelle on-shore

Duplomatic MS è storicamente un produttore di componenti oleodinamici: avvalendosi del know-how aziendale e di una struttura appositamente dedicata al collaudo di prototipi, ha sviluppato componenti non solo in acciaio inossidabile con certificazione Atex per l’industria dell’Oil & Gas on-shore, ma anche per le applicazioni “off-shore” e per applicazioni “subsea”. Recentemente sono stati realizzati manifold completi di elettrovalvole in esecuzione custom adatte a lavorare a una profondità superiore a 2.000 m sotto il livello del mare con pressioni di esercizio del fluido di controllo di 210 bar. Si tratta di un asservimento per attrezzature che effettuano la manutenzione su oleodotti sottomarini.

Le problematiche maggiori riscontrate in fase di collaudo sono legate alla elevata pressione di prova ambiente che i componenti devono sopportare per rispettare le specifiche. La carteratura di protezione da sola non è in grado di sopportare la pressione sottomarina; per cui si deve fare in modo che all’interno del carter si generi una pressione equivalente a quella esterna. La condizione di prova prevede una pressione esterna al manifold di 300 bar. Normalmente le elettrovalvole sono progettate per sopportare pressioni elevate sui condotti interni. In questo caso è superiore la pressione di prova sull’esterno del corpo e delle bobine rispetto alla pressione di lavoro del fluido idraulico.

Sempre restando nel settore “subsea”, è in fase di collaudo un distributore a 3 vie e due posizioni a comando meccanico in grado di essere installato ad una profondità di 1.000 mt sotto il livello del mare. La pressione operativa della valvola è di 200 bar.

Anche in questo caso, tutta la valvola è realizzata interamente in Aisi 316, salvo la boccola di scorrimento del perno che ha la funzione di fine corsa oleodinamico sulle morse di bloccaggio dei tubi sottomarini per le saldature di giunzione.