Tenere d’occhio condizioni e coppia nello stesso tempo

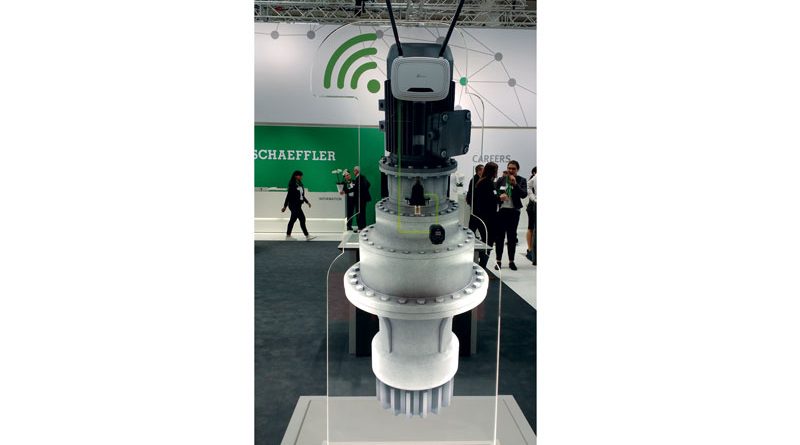

Un unico sistema che combina condition monitoring e monitoraggio della coppia trasmessa: ad Hannover Messe Schaeffler ha presentato un progetto pilota, sviluppato in partnership con Bonfiglioli, per il settore dell’energia eolica.

di Silvia Crespi

La partnership di sviluppo a lungo termine di Schaeffler e Bonfiglioli, pioniere nel campo delle trasmissioni per turbine eoliche (yaw e pitch drive), ha portato alla creazione di un pacchetto di soluzioni Industria 4.0 compatto. Schaeffler ha unito due dei suoi collaudati sistemi di misurazione, lo SmartCheck e il TorqueSense, per creare un nuovo sistema di condition monitoring e monitoraggio della coppia trasmessa. Mentre il sistema di diagnosi delle vibrazioni dello SmartCheck Schaeffler rileva i danni incipienti con largo anticipo, anche i picchi di carico e la loro frequenza possono essere rilevati e limitati utilizzando la lettura di coppia precisa. Utilizzando algoritmi basati sulla propria esperienza applicativa, Bonfiglioli converte tali dati in informazioni per l’intera durata di vita della turbina eolica. Pertanto, viene fornita la segnalazione online sugli indicatori di prestazione rilevanti, ad esempio lo stato generale di “salute” delle trasmissioni, le possibili condizioni critiche e il comportamento anomalo dei sistemi yaw. I clienti beneficiano così di una maggiore disponibilità di utilizzo delle trasmissioni e di intervalli di manutenzione più lunghi.

L’ing. Roberto Rosso, President Industrial di Schaeffler Italia, e l’ing. Francesco Capittini, Responsabile del Technology Center di Schaeffler Italia, incontrati presso lo stand del Gruppo ad Hannover Messe, ci hanno spiegato come è nato il progetto: “Nelle turbine eoliche la regolazione della posizione della navicella è fondamentale: questa dev’essere, infatti, orientata in modo da sfruttare nel modo più proficuo possibile, la direzione del vento. Questo compito è affidato a una serie di riduttori, denominati in gergo yaw drive, il cui numero varia a seconda delle dimensioni della turbina. I pignoni di questi riduttori si impegnano sulla dentatura di una ralla di rotazione. è, in primo luogo, importante monitorare il comportamento di questi riduttori per avere la sicurezza che ciascuno di essi stia lavorando in modo equilibrato rispetto agli altri. A questo scopo Schaeffler e Bonfiglioli hanno sviluppato un prototipo, che presentiamo in fiera, che prevede sia il controllo vibrazionale che quello del flusso di coppia che attraversa il singolo riduttore”.

Una combinazione di monitoraggio intelligente

Lo SmartCheck esegue il monitoraggio selettivo delle condizioni di vibrazione di cuscinetti, riduttori, motori elettrici, pompe, ventilatori e macchine sulla base, appunto, delle vibrazioni emesse. Frequenze critiche possono essere attribuite automaticamente al componente danneggiato con l’intervento di un solo dispositivo, che integra anche un sensore di temperatura. Il segnale di coppia e il segnale di velocità del TorqueSense Schaeffler vengono rilevati, pre-elaborati e trasmessi al sistema di controllo della macchina e/o al reparto manutenzione con i segnali vibrazionali e vengono anch’essi analizzati tramite lo SmartCheck. L’aggiunta di dati operativi su coppia e velocità al sistema di condition monitoring SmartCheck apre numerosi nuovi scenari. Nel caso più semplice, il sistema consente il monitoraggio dei picchi di coppia e della loro frequenza e quindi una valutazione del livello di utilizzo e la derivazione di misure di manutenzione basate sui carichi effettivamente agenti. I segnali possono anche essere integrati nel piano operativo della trasmissione e avviare funzioni di limitazione della coppia o di arresto.

Un progetto pilota per l’industria dell’energia eolica

Nell’applicazione sviluppata con Bonfiglioli per i motoriduttori yaw per turbine eoliche, prodotti dalla stessa Bonfiglioli, i dati operativi elaborati utilizzando lo Smart-Check Schaeffler vengono confrontati con valori limite predefiniti e i risultati vengono trasmessi in modalità wireless a Bonfiglioli tramite un gateway. Il sistema di monitoraggio per i motoriduttori Bonfiglioli funziona in modo indipendente e non è collegato al sistema di controllo della turbina, rendendo molto semplice il retrofit quando i motoriduttori vengono sostituiti. Con questo sistema, Bonfiglioli mira a monitorare il sovraccarico delle unità di yaw, aumentare gli intervalli di manutenzione e consentire di definire procedure di manutenzione basate sul carico effettivo e non su un tempo prestabilito. Il modulo TorqueSense è posizionato tra il motore e il riduttore per integrarlo nel flusso di potenza del motoriduttore. Il sistema di misurazione può inoltre funzionare in presenza dell’olio lubrificante e offre vantaggi significativi per l’integrazione nel gruppo di trasmissione, come: elevata precisione di misura (circa l’1% del fondo scala); principio di misurazione senza contatto; nessun cambiamento nella capacità di carico e nella rigidità torsionale dovuta all’albero del sensore; minima influenza della temperatura sulla vita operativa e sull’accuratezza della misurazione e, infine, misurazione della velocità integrata.

“Il valore dell’applicazione – aggiunge Capittini – risiede anche nella raccolta dei dati, che opportunamente trattati, possono ricostruire lo status della macchina in un dato momento. Viene creato un modello digitale della trasmissione e tramite una simulazione numerica da cui vengono rilevate le durate residue dei componenti, gli intervalli manutentivi da programmare, in una vera ottica di 4.0.

La soluzione è attualmente in fase di test sul campo nei parchi eolici on-shore, ma sarà interessante anche per il mercato off-shore dove le esigenze di manutenzione sono ancora più importanti”. Ma i generatori eolici non sono i soli campi d’impiego. Il sistema si presta, in generale, alle trasmissioni di posizionamento o di rotazione nell’industria navale, nelle gru di grandi dimensioni, nelle macchine per l’edilizia e per l’attività estrattiva, nella rotazione torrette e negli argani. Il segnale di coppia può essere utilizzato sia per il monitoraggio che per il controllo fluido e accurato della coppia, oppure, negli argani, per la regolazione della trazione nel cavo. Concludono Rosso e Capittini: “Abbiamo inoltre sviluppato e presentato In anteprima qui ad Hannover anche un sistema di condition monitoring multi canale, lo Schaeffler ProLink, che verrà lanciato sul mercato nei prossimi mesi. Il sistema condivide software e capacità di autoapprendimento con lo SmartCheck, ma è modulare. Consente di collegare fino a 4 unità con quattro punti di misura ognuna e di dialogare con i più diffusi protocolli di comunicazione. Come lo SmartCheck, è accessibile in remoto, da qualunque parte del mondo, tramite un indirizzo IP”.

La tecnologia del sensore di coppia può essere facilmente integrata

Lo Schaeffler TorqueSense comprende un albero magnetizzato e un alloggiamento per il sensore, il quale non deve necessariamente circondare completamente l’albero. Sono possibili esecuzioni montate su un solo lato o a forma di U in base alla accuratezza richiesta e della protezione da interferenze. Poiché viene utilizzato un principio di misurazione senza contatto, la coppia può essere misurata anche dall’esterno, utilizzando un alloggiamento non magnetico. Il modulo sensore può quindi essere montato dall’esterno. Con lo Schaeffler TorqueSense sono possibili diametri del- l’albero specifici per cliente e applicazione fino a circa 100 mm; esistono già unità sensore di diversi diametri standard. La gamma di misura va da 100 Nm a 20 kNm. I sensori hanno un’elevata linearità e un’isteresi estremamente ridotta a causa del principio di misurazione utilizzato.