Una centralina oleodinamica intelligente, in ottica Industria 4.0

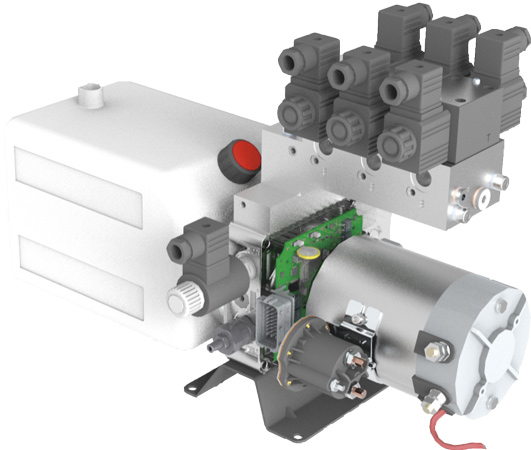

La centralina oleodinamica con elettronica di controllo integrata, progettata e prodotta da Hydronit, è il primo esempio sul mercato di centralina meccatronica. Intelligenza distribuita, Industria 4.0 e IoT … tutto è integrato in un unico pacchetto compatto e funzionale. Avere come riferimento un unico fornitore rappresenta un indubbio vantaggio per il cliente.

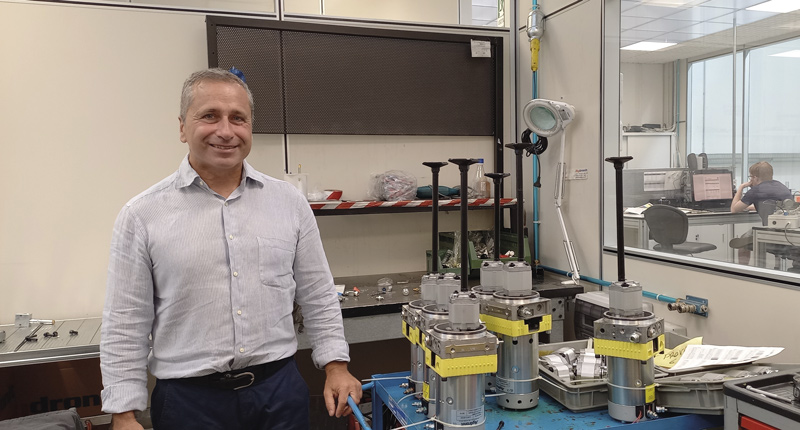

Con sede a Varedo, in provincia di Monza e Brianza, Hydronit costruisce centraline oleodinamiche compatte, con potenza massima di 7,5 kW, portata fino a 25 l/min e pressione anche oltre i 300 bar, un valore che colloca queste unità nella fascia delle pressioni medie.

Abbiamo incontrato Andrea Gambusera, CEO dell’azienda, per capire ciò che contraddistingue le centraline Hydronit, facendone un prodotto innovativo. È trascorso un decennio da quando il CEO ha intuito quella che poteva essere un’innovazione importante: l’integrazione della parte di controllo nella centralina stessa. Il progetto è stato brevettato e presentato, nel 2016, alla Commissione Europea, nell’ambito del bando Horizon 2020. E, nel 2017 è giunta la buona notizia: la Commissione Europea ha selezionato Hydronit tra le aziende vincitrici del bando, finanziando in parte lo sviluppo del prodotto.

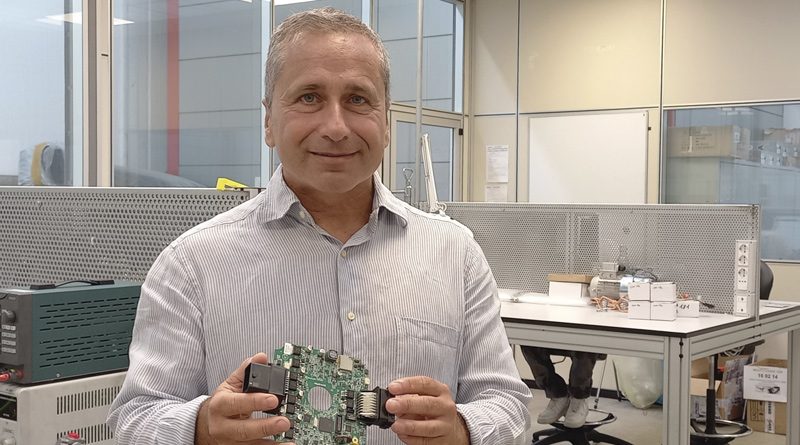

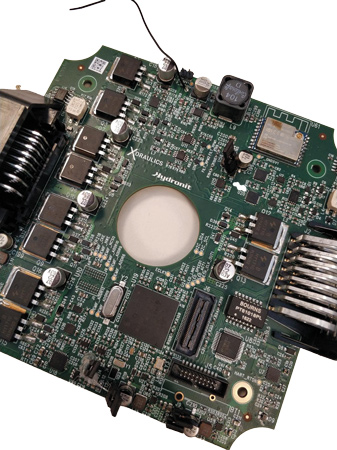

“Il progetto – spiega Gambusera – è stato concluso nel 2020 ma, in realtà, è sempre in evoluzione. Stiamo lavorando per inserire nuove caratteristiche e stiamo migliorando sia il firmware che l’hardware…”. Ma qual è il concetto innovativo alla base del progetto? “Si tratta sostanzialmente di un modulo elettronico integrato tra il motore e il corpo centrale della centralina, che può essere facilmente integrato nel cuore di una centralina convenzionale, come ‘parte di intelligenza’. Possiamo distinguere tre aree: il PLC industriale dual core con capacità SIL, per applicazioni di sicurezza certificate; la parte di comunicazione secondo parametri IoT, che prevede connessioni WiFi, Ethernet e CAN bus e infine le uscite di potenza, che consentono il pilotaggio di valvole oleodinamiche proporzionali senza la necessità di ulteriori elettroniche. Di fatto, siamo riusciti a integrare tre elettroniche in una singola unità, Oltre, naturalmente, ai sensori, analogici o digitali… Il tutto è programmabile tramite Codesys, un ambiente di programmazione IDE (Integrated Development Environment) gratuito e molto diffuso nel nostro ambiente. Il vantaggio è che, trattandosi di un ambiente standardizzato, un programmatore di PLC non necessita di formazione specifica aggiuntiva per programmare la nostra scheda.

In sostanza Hydronit ha realizzato la prima centralina meccatronica compatta, in grado di soddisfare non solo i parametri di Industria 4.0 ma anche quelli legati alla sicurezza, indispensabile nella gran parte delle applicazioni che andiamo a soddisfare con questo prodotto”.

Macchinari mobili, ma non solo, tra le principali applicazioni

La centralina oleodinamica è stata sviluppata per diverse applicazioni, ma i macchinari mobili sono sicuramente la più importante: veicoli pesanti, a lenta movimentazione, un settore sempre più interessato dall’elettrificazione.

“Visto che le nostre centraline idrauliche sono sempre dotate di un motore elettrico – continua Gambusera – per noi si sta aprendo un mercato di sbocco enorme, rappresentato dai veicoli, un tempo equipaggiati con un impianto oleodinamico legato al motore diesel, che si stanno muovendo verso l’elettrificazione. L’elettronica di controllo permette di interfacciare la nostra centralina alla parte di controllo del veicolo, visto che CAN bus è il protocollo di comunicazione più diffuso in campo automotive. Sto parlando a tutti gli effetti di intelligenza distribuita. Questa soluzione è fondamentale anche per operare sempre in condizioni di sicurezza. Sotto la categoria veicoli faccio rientrare anche il settore nautico: mi riferisco non solo a imbarcazioni di dimensioni importanti, ma anche a tutto ciò che ruota intorno al settore come passerelle, gru portuali, piattaforme idrauliche, moto da acqua, verricelli e così via”.

La centralina Hydronit si rivolge, in realtà, a qualunque tipo di macchinario che richieda sistemi di sincronismo tra gli assi, come cilindri o attuatori che devono essere sincronizzati tra di loro. I macchinari industriali sono un esempio tipico. Non solo, cito anche i sollevatori idraulici per abitazioni civili o per applicazioni industriali, dove l’elettronica può ‘semplificare’ la parte idraulica, trasferendo la complessità sulla parte software.

“Essendo il primo prodotto di questo genere in assoluto sul mercato, sono diversi gli scenari che si stanno aprendo – continua Gambusera – e stiamo “educando” i clienti alle potenzialità che si possono implementare.

Un’applicazione particolarmente interessante riguarda il settore Oil & Gas. Parlo degli Oil Rigs Walker, i sistemi utilizzati nei pozzi di perforazione del petrolio che consentono di spostare la piattaforma, nel momento in cui si esaurisce il giacimento. Invece di smontare e rimontare l’attrezzatura a qualche centinaio di metri di distanza, un lavoro che richiede almeno un paio di mesi, è stato inventato un sistema di cingoli che consente di ritrarre le trivelle, spostarle e riposizionarle, come fossero robot… I cingoli si muovono molto lentamente, simulando i movimenti di un quadrupede e i quattro assi devono essere coordinati tra di loro in base a determinate sequenze di movimento. Un’applicazione di questo tipo potrebbe essere molto interessante per le nostre centraline, che verrebbero montate una per ‘gamba’ e sincronizzate tra di loro.

Lo stesso principio potrebbe essere applicato alle gru portuali per esempio…

Un’altra applicazione interessante sviluppata da un nostro cliente danese riguarda un drone di sollevamento per lo spegnimento degli incendi, per cui è stato sviluppato un sistema idraulico ad hoc. Il drone solleva il veicolo incendiato spostandolo in un’area più sicura. In caso contrario occorrerebbe attendere che la temperatura scenda al di sotto di un certo livello per spostare il veicolo a mezzo di una gru comandata da un operatore”.

Raccogliere i dati e farne tesoro:l’importanza della comunicazione

Ma non è tutto. La parte di comunicazione integrata nella centralina permette la raccolta di dati, che vengono messi a disposizione sia del costruttore, sia dell’utilizzatore, che può ricavarne statistiche sull’utilizzo: numero di cicli, pressione e temperatura massime raggiunte, assorbimenti, eccetera, in un’ottica di manutenzione predittiva. La gestione dei dati permette di applicare logiche anche di intelligenza artificiale nell’ottica del miglioramento del prodotto.

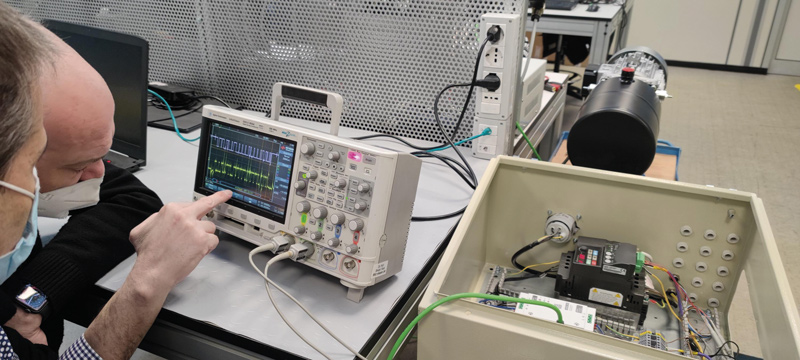

Interviene Diego Sartori, Responsabile Tecnico, da poco arrivato in Hydronit. “Vengo dal mondo dell’elettronica e ho sempre lavorato a progetti innovativi. Questa centralina oleodinamica è uno di questi. Siamo riusciti a trasformare un prodotto oleodinamico, storicamente standardizzato, in qualcosa di veramente innovativo, che potrebbe rivoluzionare il mercato”.

Prosegue Andrea Gambusera. “La nostra azienda compie vent’anni a settembre e tradizionalmente i responsabili tecnici sono stati ingegneri meccanici o idraulici. Da quest’anno, come responsabile tecnico, abbiamo un uomo dal mondo dell’automazione, il che sottolinea l’evoluzione della nostra produzione che si muove sempre più verso il mondo della meccatronica”.

Hydronit sta già commercializzando la centralina e la sta promuovendo attraverso diversi canali, riscontrando interesse soprattutto dall’estero. Con una quota del 70% l’export rappresenta per l’azienda la fetta più grande del fatturato, grazie anche alle tre filiali estere, ubicate negli Stati Uniti, Inghilterra e Cina.

Training ed educational:

due pilastri della strategia

Concludiamo con la formazione e con la collaborazione con il mondo accademico, un aspetto imprescindibile per ogni azienda. Hydronit collabora con l’Università Roma Tre, un distaccamento dell’Università La Sapienza, con l’ITS Enrico Fermi di Desio e il Centro Salesiano San Domenico Savio di Arese, per citare un paio di esempi. “Molti studenti vengono a lavorare presso la nostra azienda – conclude Gambusera, sia come stagisti, sia nel contesto di alternanza scuola-lavoro. Parecchi di loro vengono assunti in azienda. È fondamentale riuscire ad attirare giovani talenti e far sì che restino con noi, ma per questo è fondamentale avere una visione di sviluppo dell’azienda e non smettere mai di puntare sull’innovazione. Mi preme aggiungere che ci occupiamo in continuo della formazione dei nostri dipendenti per far sì che crescano sia professionalmente che umanamente”.