Una nuova architettura 4.0 per l’impianto di piegatura

Al Forum Meccatronica di Ancona ESA Automation ha presentato una case history di successo riferita a una linea per la piegatura della lamiera. L’intervento di ESA Automation, mirato all’incremento della produttività, ha implicato una rivisitazione totale dell’architettura dell’impianto: sostituzione della parte oleodinamica con motori elettrici, installazione di smart meter per il monitoraggio dei consumi e implementazione di un protocollo sicuro per la connettività.

di Silvia Crespi

Allo scorso Forum Meccatronica incentrato sulle tecnologie abilitanti per la digitalizzazione 4.0 dell’industria, presso la Mole Vanvitelliana di Ancona, ampio spazio è stato dedicato alla produttività e all’efficienza energetica.

L’intervento di ESA Automation, incentrato proprio su questo tema, ha esaminato il nuovo ruolo delle aziende produttrici: non più semplici fornitori ma, in misura crescente, partner e consulenti.

Dal mercato emergono esigenze diverse rispetto al passato: in primo piano vi sono l’aumento della produttività, la necessità di interconnettere le installazioni e infine quella di “capire” e monitorare i costi.

Partiamo con la prima, l’incremento della produttività, ottenuto con una maggiore velocità di produzione e con la riduzione dei fermi macchina. La seconda esigenza, l’interconnessione tra gli impianti, non può che essere soddisfatta con investimenti nell’ottica di Industria 4.0. Per quanto riguarda la terza, è fondamentale monitorare costantemente l’efficientamento energetico dei consumi. Per raggiungere l’obiettivo, i costi relativi ai consumi devono essere messi in relazione con i costi di produzione di ogni singolo prodotto.

Un intervento radicale nell’ottica di Industria 4.0

ESA Automation ha presentato un case history riferita a un’importante azienda produttrice di linee per la piegatura della lamiera che aveva l’esigenza pressante di aumentare la produttività. Dopo aver esaminato l’architettura d’impianto nel complesso, l’azienda si è scontrata con i limiti della tecnologia di cui disponeva e ha trovato in ESA Automation un consulente a 360° per risolvere il problema.

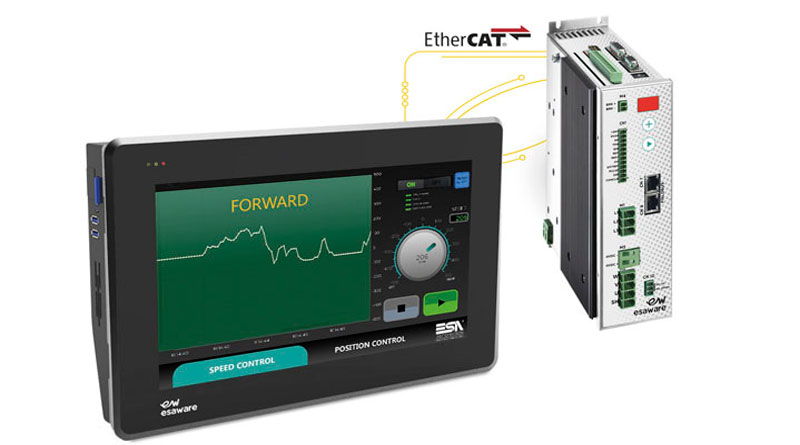

In sinergia con l’azienda cliente, ESA Automation ha preso in esame il funzionamento della macchina e la richiesta di nuove funzionalità da implementare. Questa valutazione ha portato ESA Automation a formulare due differenti soluzioni: la prima legata esclusivamente all’aumento della produttività come richiesto dal cliente (tempi e costi limitati) e la seconda legata a una rivisitazione totale dell’architettura di automazione e funzionamento della linea (tempi e costi onerosi).

Dopo l’analisi delle due proposte, il cliente ha scelto la seconda, ossia quella più radicale. Questa scelta è stata dettata dal fatto che assieme ad ESA Automation, il cliente ha compreso che il vero salto di qualità dell’investimento sarebbe stato garantito dal reale vantaggio competitivo rispetto alla concorrenza che questa scelta avrebbe garantito.

Questi sono stati gli interventi pianificati: sostituzione dell’impianto oleodinamico per la movimentazione dei cilindri con una movimentazione di tipo elettrico; monitoraggio continuo dei consumi energetici; connettività da e verso infrastrutture Cloud.

Il primo intervento ha richiesto la riprogettazione completa della linea di produzione. La singola pompa oleodinamica e il relativo impianto sono stati sostituiti da motori coppia che garantiscono un minor consumo di energia, intervalli di manutenzione minori e una velocità di lavorazione maggiore.

Per il monitoraggio dei consumi energetici si è provveduto all’installazione di smart meter sulle singole utenze elettriche e alla raccolta dei dati da questi generati attraverso il software proprietario SCADA Crew.

La connettività da e verso infrastrutture Cloud per la raccolta dei vari dati di produzione e consumi è stata ottenuta utilizzando il protocollo sicuro Everyware.

E’ stato implementato inoltre un sistema di notifiche push per avvisare in tempo reale i tecnici dedicati alla manutenzione. Attraverso l’analisi dei dati raccolti è stata resa disponibile una dashboard per il controllo dei principali parametri.

I risultati dell’implementazione della nuova soluzione

L’installazione di motori coppia ha portato a un sensibile aumento della produttività della linea, in quanto con questa nuova tecnologia si sono potuti abbassare i tempi dei cicli di lavorazione. Sono stati, inoltre, ridotti sensibilmente i consumi energetici, in quanto a differenza della tecnologia precedente i motori coppia assorbono energia solo quando è richiesto. Anche gli interventi di manutenzione con questa nuova tecnologia hanno lassi di tempo maggiori e costi decisamente minori.

Il monitoraggio continuo dei consumi energetici ha dimostrato che la linea è molto più efficiente rispetto a prima. Questo tipo di intervento ha effettivamente portato un vantaggio competitivo oggettivamente dimostrabile rispetto alla concorrenza su cui fare leva anche durante le trattative commerciali.

Abbinato a questo è stato possibile inserire nel costo di produzione del singolo prodotto il costo esatto dell’energia utilizzata per produrlo, tenendo sotto controllo anche questi costi in distinta base.

Infine la connettività da e verso infrastrutture Cloud ha permesso di pianificare in modo puntuale gli interventi di manutenzione e di informare in modo dettagliato il tecnico più vicino grazie a un sistema di geolocalizzazione in modo da avere sotto controllo tutte le diverse linee installate.

In conclusione…

In conclusione si può affermare che l’intervento è stato estremamente radicale sia in termini di tempi che di tecnologia utilizzata.

Questo ha portato non solo al raggiungimento dell’obiettivo iniziale richiesto dal cliente, ma a un vero e proprio intervento volto a ottenere un vantaggio competitivo rispetto alla concorrenza.

Come è stato possibile? Cambiando approccio tecnologico, supportati da un partner che ha svolto un ruolo non solo di azienda produttrice di componentistica, ma di azienda di consulenza di automazione a 360 gradi, affiancando il cliente fin dai primi passi e mettendo in campo non solo la propria offerta ma le proprie risorse tecniche.