Automatizzare la lavorazione del vetro piano

Bavelloni, storico marchio italiano nel campo della lavorazione del vetro, ha stretto una partnership con Pneumax per automatizzare le sue linee di molatrici bilaterali e rettilinee monolaterali. I componenti di gestione pneumatica utilizzati in queste macchine consentono di ottenere notevoli vantaggi, sia in termini di prestazioni del gruppo funzionale, sia a livello di gestione aziendale degli item, che in questo modo risulta estremamente lean.

Bavelloni è un marchio che ha fatto storia nel settore della lavorazione del vetro piano: oggi è una realtà di proprietà totalmente italiana che realizza il 100% dei prodotti nel nostro Paese. Il portfolio prodotti rivolto alla lavorazione del vetro comprende molatrici, sia rettilinee che bilaterali, bisellatrici, centri di lavoro, tavoli da taglio, nonché foratici/fresatrici. Oggi Bavelloni è in grado di soddisfare le esigenze di lavorazione più diverse, partendo dalle piccole macchine standard e stand alone, fino ai grandi impianti di processo completamente automatizzati.

Una partnership all’insegna dell’innovazione

La partnership con Pneumax nasce dalla necessità di avere a disposizione sia una gamma completa di componenti pneumatici standard, sia un servizio di customizzazione delle soluzioni che possa valorizzare le specifiche applicazioni. È fondamentale, infatti, che il rapporto con i fornitori strategici non si limiti alla fornitura di componenti, ma favorisca un confronto costante anche sull’applicazione. Le linee Bavelloni utilizzano componenti che spaziano dalle isole di valvole alla tecnologia proporzionale, fino al trattamento dell’aria e la tecnologia del vuoto. La qualità e l’affidabilità delle macchine deve essere garantita analizzando e ottimizzando ogni singolo componente e agendo su tutti i parametri, dalle performance operative, al peso, fino al design compatto e “clean”. Spesso questo comporta la necessità di realizzare soluzioni customizzate. Le linee Bavelloni sono concepite per permettere al cliente una gestione integrata, dove anche i sottosistemi sono interconnessi: questa è la ragione per cui la scelta dei fornitori è fondamentale. Sono queste le esigenze che hanno portato a identificare Pneumax come partner ideale, oltre al fatto che si tratta di un’azienda italiana: una “vetrina” per il made in Italy che in questo settore rappresenta un’eccellenza a livello mondiale.

L’applicazione: molatrici bilaterali con isola di carico robotizzato

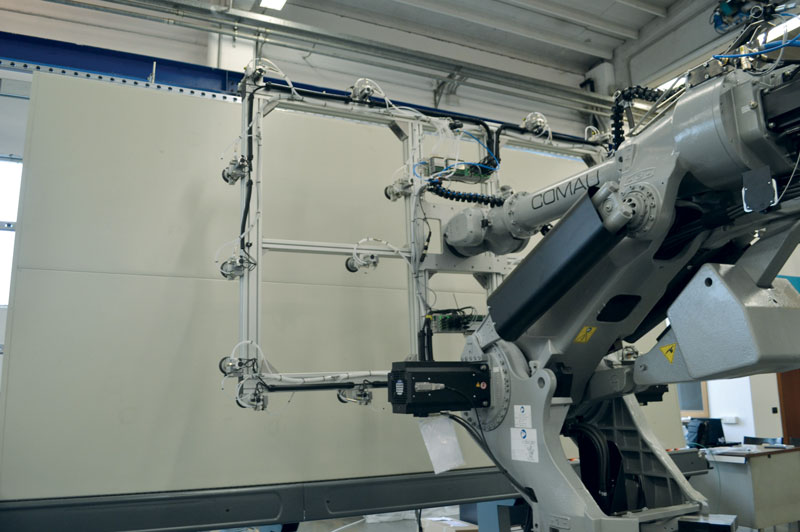

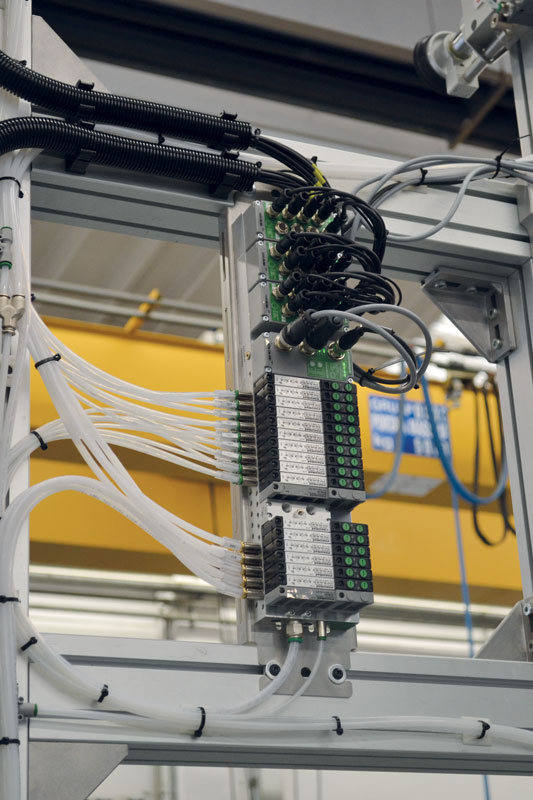

La soluzione adottata riguarda la completa automatizzazione del processo di molatura dei 4 bordi delle lastre, con possibilità di molteplici finiture; lucide, opache, con o senza smussi e così via. La parte più complessa è l’isola di carico, vero cervello dell’impianto, dove confluiscono i dati dell’ERP aziendale. Questa si occupa della corretta alimentazione dell’impianto nonché della gestione dell’attrezzaggio di tutta la linea a valle. Qui si trova un robot antropomorfo dotato di un telaio di presa a ventose. L’adattamento all’innumerevole varietà di dimensioni delle lastre da processare ha richiesto l’utilizzo di un sistema molto avanzato per la gestione pneumatica. Inoltre la necessità di alimentare una grande quantità di ventose con operazioni di esclusione, vuoto o soffio, ha richiesto l’installazione di un pacco valvole dalle dimensioni e peso il più possibile ridotti.

Un’altra esigenza era quella di utilizzare il manifold da una postazione centrale per la confluenza di tutti i sistemi di sensori applicati al telaio di presa, in modo da ridurre al minimo l’allestimento pneumatico/elettrico agganciato ai bracci del robot. Per soddisfare questi requisiti sono state scelte le batterie di elettrovalvole serie 3000 di Pneumax.

L’applicazione: molatrici rettilinee monolaterali con trasferimento robotizzato

La soluzione adottata permette di ridurre l’intervento umano per il processo di molatura su 4 lati delle lastre di vetro. L’impianto è composto da due macchine di molatura che eseguono la lavorazione un lato per volta. La zona di carico e scarico è gestita manualmente dall’operatore, mentre la zona di trasferimento e rotazione della lastra da una molatrice all’altra è invece assolta da un robot antropomorfo provvisto di telaio a ventose.

Come nella linea precedente, la necessità è quella di processare lastre che, dalla misura minima a quella massima, hanno una variazione dimensionale potenzialmente infinita; di conseguenza è richiesta la massima flessibilità nella gestione delle ventose del telaio di presa.

In queste due soluzioni molto diverse tra di loro, sono stati utilizzati gli stessi componenti di gestione pneumatica, ottenendo notevoli vantaggi, sia in termini di prestazioni del gruppo funzionale, sia a livello di gestione aziendale degli item che, in questo modo, risulta essere estremamente lean.