Più produttività nella fresatura di leghe a base di nichel

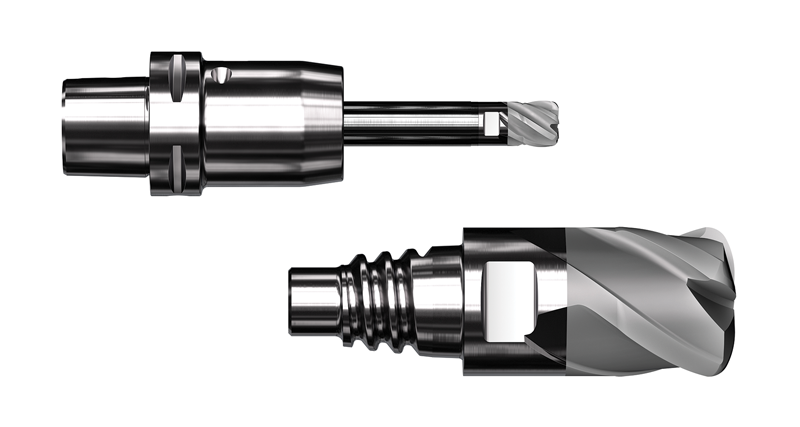

Con la crescente diffusione di componenti aerospaziali realizzati con leghe a base di nichel, la richiesta di utensili da taglio ottimizzati aumenta. Proprio a tal fine Sandvik Coromant ha sviluppato due innovative soluzioni, ideali per la fresatura di spallamenti e la spianatura di componenti di motori per velivoli in leghe di nichel. “Il substrato in ceramica delle nuove frese a candela CoroMill 316 e CoroMill Plura rende possibile un processo di taglio diverso rispetto agli utensili in metallo duro integrale convenzionali”, spiega Tiziana Pro, Global Product Manager Solid End Mills presso Sandvik Coromant. “La nostra esclusiva qualità CC6060 è appositamente progettata per ottimizzare la lavorazione delle leghe a base di nichel, con il supporto di una geometria negativa che aumenta la tenacità del tagliente”. Infatti, la geometria a sei scanalature massimizza la produttività delle operazioni di fresatura laterale, mentre la geometria a quattro scanalature consente l’ottimizzazione delle operazioni di spianatura sia con CoroMill 316 che con CoroMill Plura. La scelta tra le due dipende dalle condizioni della macchina e dall’applicazione. Gli utensili in ceramica mantengono la propria durezza alle alte temperature associate alla fresatura delle superleghe resistenti al calore (HRSA). Di conseguenza, è possibile ottenere una velocità da 20 a 30 volte superiore rispetto agli utensili in metallo duro integrale, il che offre un notevole potenziale in termini di aumento della produttività. Oltre alla fresatura di spallamenti e alla spianatura, le nuove frese a candela possono essere utilizzate anche per la fresatura di tasche, l’interpolazione elicoidale, la lavorazione in rampa e la fresatura di cave. Sia CoroMill Plura che CoroMill 316 fanno parte dell’offerta di soluzioni ottimizzate di Sandvik Coromant all’interno della gamma di utensili integrali rotanti.