La rullatura “intelligente”

Sorma presenta la nuova linea di teste a rullare tangenziali EVOline LMT Fette. Si tratta di un’innovazione nel settore della rullatura che catapulta questo tipo di lavorazione direttamente nel “cuore” dell’industria 4.0. Parole chiave: smart factory, stampa 3D e alte prestazioni.

di Laura Alberelli

La creazione del filetto è da sempre una delle lavorazioni meccaniche che richiede maggiore stabilità e affidabilità dell’utensile. La rullatura è spesso la scelta preferenziale soprattutto in settori, come l’automotive, che richiedono prestazioni caratterizzate da alta affidabilità e bassi tempi ciclo.

Le tecniche produttive più utilizzate per la filettatura sono l’asportazione truciolo e la rullatura. Rispetto all’asportazione, la rullatura assicura però tempi e cicli di lavorazione particolarmente brevi (nell’ordine di pochi secondi), un’elevata precisione e un utilizzo intensivo della macchina utensile. Inoltre, con la rullatura non si producono trucioli e – quindi – si evitano eventuali inconvenienti derivanti dalla loro gestione.

Le diverse applicazioni possibili, così come la continua ricerca da parte delle aziende di incrementare la produttività e l’affidabilità dei processi, hanno contribuito all’aumento di questo segmento produttivo.

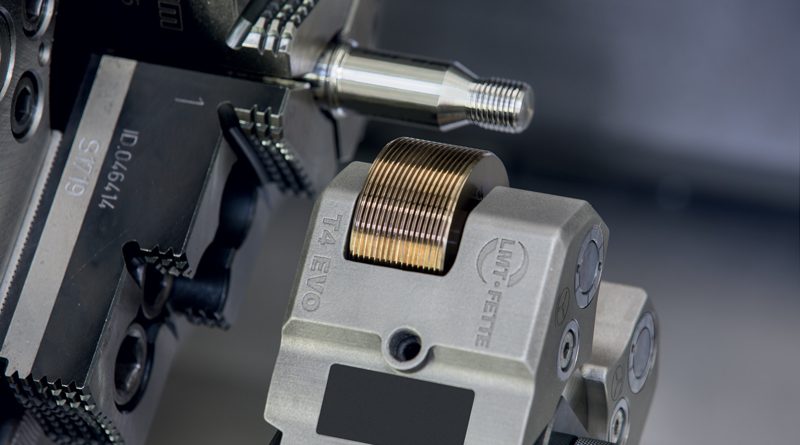

Molte aziende stanno investendo nello sviluppo di soluzioni per la rullatura sempre più performanti e in linea con le richieste delle smart factory e di Industry 4.0. Tra queste la nuova linea di teste a rullare tangenziali EVOline, frutto della partnership tra LMT Fette (produttore tedesco di utensili per la rullatura) e Sorma (distributore italiano di utensili dal 1950 e dal 2018 partner esclusivo per la distribuzione di tutti i prodotti LMT Tools sul territorio italiano, a esclusione della linea di maschiatura).

Un’analisi del processo in presa diretta durante la lavorazione

EVOline Fette è un utensile “intelligente”: la sua particolare tecnologia gli permette di compiere un’analisi del processo in presa diretta durante la lavorazione. Grazie ad un sensore di misura, alloggiato direttamente sul corpo della testa, l’utensile raccoglie i dati relativi alle forze e le pressioni esercitate su di esso. Nel corso della produzione dei primi pezzi, questo sistema definisce la curva standard relativa alla lavorazione in corso. Una volta determinato tale standard, il meccanismo è in grado di riscontrare eventuali futuri scostamenti dalla curva, permettendo quindi di individuare le cause di anomalie o problemi nella lavorazione.

Tutte le informazioni immagazzinate dall’utensile possono essere poi trasmesse via bluetooth, tramite l’apposita App, ai tecnici LMT Fette.

Oltre all’analisi delle forze, la componente elettronica ha la funzione di contenere e trasmettere anche ampie informazioni sul “DNA” della testa, come la data di produzione, il numero di serie, il tipo, la progettazione e gli eventuali intervalli di manutenzione. Come ogni elemento elettronico, il dispositivo inserito nella EVOline necessita di alimentazione. In questo caso, però, la sensorizzazione dell’utensile è autosufficiente dal punto di vista energetico e non richiede alcuna batteria o altri tipi di alimentazione esterna. Gli ingranaggi interni della testa sono dotati di un elemento brevettato che permette di raccogliere l’energia necessaria al sensore sfruttando la rotazione stessa dei rulli. Il principio è lo stesso della dinamo: niente batterie e, conseguentemente, nessuna necessità di sostituirle. Tutto nell’ottica di migliorare l’efficienza energetica e semplificare l’utilizzo dell’utensile.

I vantaggi di utilizzare la stampa 3D nella produzione degli utensili

Un altro elemento di particolare interesse riguarda il processo di produzione delle teste a rullare tangenziali EVOline: i bracci, in acciaio da utensili, e altri componenti, come le piastre di protezione dal truciolo in plastica, sono stampati con tecnologia additiva di stampa 3D. In questo modo LMT ha impiegato la manifattura additiva per la produzione in serie utilizzando un materiale ad alta resistenza come l’acciaio da utensili.

Questo approccio produttivo ha consentito all’azienda tedesca di migliorare ulteriormente l’affidabilità del processo, attraverso il miglioramento della geometria dell’utensile.

I vantaggi per l’utilizzatore, derivati dall’utilizzo della stampa 3D, sono principalmente due. Per cominciare, la stampa 3D ha consentito a LMT di collocare gli ugelli in posizioni ottimali con configurazioni che non risentono dei vincoli produttivi convenzionali. Gli ugelli di raffreddamento integrati nei bracci sono orientabili e agiscono direttamente nella zona di lavoro, grazie ad un flusso canalizzato in misura maggiore sulle aree dell’utensile che raggiungono temperature superiori, e contribuiscono anche all’evacuazione di trucioli generati in lavorazioni precedenti alla rullatura. Il secondo vantaggio dell’utilizzo della stampa 3D è l’aumento della resistenza meccanica, con l’ottimizzazione della distribuzione delle forze all’interno della testa attraverso l’ottimizzazione topologica.

Con la simulazione FEM, i ricercatori LMT hanno determinato quali fossero le aree della testa sottoposte a maggiore stress meccanico e, grazie alla produzione additiva, hanno creato un design orientato a ridurre il carico su tali aree, implementando in maniera importate la resistenza dell’utensile.