La rettificatrice senza centri ha adesso il suo gemello digitale

In EMO, Rettificatrici Ghiringhelli presenterà in anteprima assoluta una novità di sicuro interesse per il mondo della meccanica. Si tratta di una rettificatrice senza centri APG-S progettata, realizzata e gestita dal nuovo controllo Sinumerik ONE di Siemens, primo CNC “nativo digitale” che consente la creazione di un gemello digitale del prodotto, del processo

e dell’automazione impiegati.

di Claudio Tacchella

La società Rettificatrici Ghiringhelli di Luino (VA), prossima a festeggiare i 100 anni di attività continuativa, si è sempre contraddistinta sul mercato per la progettazione e la costruzione di rettificatrici senza centri ad alta precisione, dal contenuto innovativo e altamente personalizzabili.

I numerosi modelli disponibili della gamma EP250, M100, CF400, CF600 e APG trovano impiego in molti settori quali automotive, ciclo/motociclo, aerospace, cuscinetti, motori elettrici, tessile, elettroutensili/utensileria e meccanica di precisione.

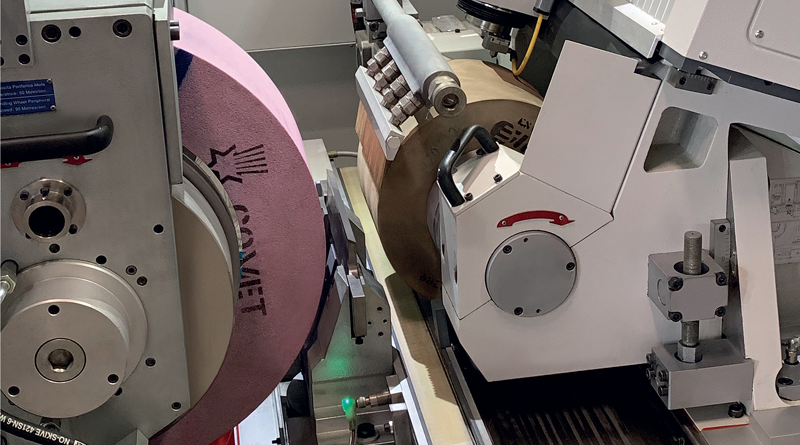

Alla EMO di Hannover, Rettificatrici Ghiringhelli presenterà in anteprima assoluta una novità di sicuro interesse per il mondo della meccanica. Si tratta di una rettificatrice senza centri APG-S progettata, realizzata e gestita totalmente impiegando e integrando il nuovo controllo Siemens denominato Sinumerik ONE, primo CNC “nativo digitale” che consente la creazione di un gemello digitale (DT – Digital Twin) del prodotto, del processo e dell’automazione impiegati. Il tutto avviene su un solo sistema di interazione che unisce il mondo reale e virtuale, implementando il concetto di digitalizzazione che caratterizza il paradigma di Industria 4.0.

Selezionate e coinvolte aziende trendsetter di tutto il mondo

A commentare la collaborazione tra Rettificatrici Ghiringhelli e Siemens e a illustrare la filosofia del progetto del nuovo CNC “nativo digitale” di Siemens è Patrizia Ghiringhelli, A.D. di Rettificatrici Ghiringhelli. “Per lo sviluppo di questo nuovo sistema nativo digitale sono state selezionate e coinvolte un numero limitato di aziende trendsetter in tutto il mondo, provenienti da realtà manifatturiere eterogenee che hanno avuto modo di testare questo nuovo controllo per più di un anno, in anteprima, lavorando a stretto contatto con il colosso Siemens, ognuna in qualità di azienda costruttrice “pilota” leader nel proprio campo di applicazione.

Tra queste, gli unici per il settore italiano della rettifica senza centri siamo noi e ne siamo orgogliosi.

Si possono dare molte definizioni di gemello digitale, ma dal nostro punto di vista il supporto virtuale è un insieme di modelli computerizzati che ci forniscono informazioni molto utili per progettare, ottimizzare globalmente i nostri prodotti e soluzioni, nonché validare e gestire il processo produttivo. Il gemello digitale consente di fare tutto ciò in modo veloce, preciso, sicuro e con la massima fedeltà rispetto alla controparte fisica finale vera e propria. Inoltre, a prodotto realizzato, i gemelli digitali sfruttano i dati provenienti dai sensori installati su oggetti fisici per rappresentare il loro stato, le condizioni di funzionamento o la posizione in tempo reale. Desidero precisare che siamo da sempre un’azienda con una spiccata attitudine a personalizzare ogni singolo prodotto secondo le esigenze del cliente. Sviluppare il sistema di rettifica che ci viene richiesto con un omologo digitale ci consente di progettare soluzioni identiche a quelle da realizzare fisicamente, di simularne il funzionamento, i cicli tecnologici, l’automazione, ecc, non solo prima ma anche dopo la sua realizzazione fisica e con una velocità esecutiva senza precedenti. Da subito abbiamo intuito la grande potenzialità innovatrice di questo nuovo progetto Siemens perché rispondeva al nostro desiderio di applicare non tanto la digitalizzazione virtuale sul tema tecnico da lavorare, chiamata spesso “simulazione geometrica” ovvero tipicamente limitata alla zona pezzo/lavoro, quanto invece a una digitalizzazione totale dell’insieme macchina/sistema; quindi un gemello digitale più tipicamente definibile come “funzionale-produttivo” e più in linea ai nostri concetti e strategie di Smart Factory e Smart Production sui quali siamo coinvolti e sviluppiamo soluzioni da anni”.

Un esempio concreto di implementazione digitale

La rettificatrice APG-S esposta presso lo stand Rettificatrici Ghiringhelli in EMO rappresenterà un esempio concreto dell’implementazione digitale realizzata dai tecnici Ghiringhelli e ai visitatori saranno mostrati tutti i potenziali benefici in ambito produttivo. Il CNC impiegato è dotato di un ampio display da 22” multi-touch con pulsantiera macchina MCP integrata, tastiera QUERTY industriale e il tutto realizzato in alluminio. Il sistema CNC è integrato con il PLC Simatic S7-1500F che è 10 volte più veloce dei PLC predecessori. È dotato di piattaforma ottimizzata di programmazione “TIA Portal” attraverso una struttura altamente efficiente in grado di velocizzare e ottimizzare i processi produttivi ingegneristici ad alto livello con “SLC”. La macchina dispone del modulo “Safety Integrated Plus” utilizzando la CPU “Fail-Safe” del PLC con funzioni operative particolarmente efficaci. Inoltre, l’intero sistema è all’avanguardia anche per gli aspetti della Cyber-sicurezza. I dati provenienti dal “TIA Portal” forniscono la base per generare il gemello digitale. Infatti, il modulo “Create MyVirtualMachine” consente di progettare digitalmente il CNC, sensoristica e attuatori nonché il modello virtuale 3D della rettificatrice ancora prima che essa diventi reale. Ciò significa che le attività di programmazione, installazione e funzionamento della rettificatrice possono essere gestite virtualmente in simulazione e in maniera affidabile riducendo significativamente il tempo di sviluppo del progetto.

Con il modulo “Run MyVirtualMachine”, il modello di gemello digitale consente di ottimizzare l’utilizzo della capacità macchina e processo, riducendo al minimo i tempi improduttivi potendoli controllare e gestire come fase di preparazione del lavoro.

Tutto ciò costituisce il nuovo dispositivo di controllo fornito insieme al software per creare, da un unico sistema di elaborazione, il gemello digitale associato. Come risultato, il concetto digitale universale del gemello digitale, dell’hardware e della sicurezza IT integrata rendono la rettificatrice APG-S equipaggiata con Sinumerik ONE un sistema produttivo all’avanguardia e in linea con la trasformazione digitale in atto nell’industria delle macchine utensili. Questo tipo di sistema, oltre alla simulazione virtuale del prodotto o processo, è particolarmente competitivo in ambito produttivo, operativo e di manutenzione.

Una metodologia che apre nuove opportunità

Il Digital Twin può consistere in un modello di simulazione messo a punto per duplicare le condizioni attuali di un prodotto, tenendo per esempio in considerazione usura o degrado delle prestazioni. I dati provenienti dai sensori connessi al prodotto possono essere impiegati per fornire condizioni limite in tempo reale al Digital Twin, e calibrare i risultati sulla base di tali informazioni. I miglioramenti al Digital Twin possono potenziare le sue capacità predittive in termini di manutenzione macchina e portarle a un livello superiore rispetto a quanto ottenibile in un processo con algoritmi manutentivi o di diagnostica convenzionali. Le previsioni elaborate dal Digital Twin possono essere utilizzate per determinare la causa di problemi di performance, valutare i risultati di diverse strategie di controllo e intervento, definire schemi di manutenzione ottimali, programmati, ecc. Un ulteriore utilizzo è quello definibile come “in parallelo” al sistema reale, ossia facendo elaborare alla replica virtuale gli stessi input che sono forniti al sistema. Ad esempio, se il simulatore è in grado di replicare in tempo reale le normali condizioni operative del processo, una marcata discrepanza fra i risultati della simulazione e i risultati reali può evidenziare un’anomalia di funzionamento e consentire azioni correttive immediate ed efficienti. Un altro vantaggio importante nel disporre di un gemello digitale consiste nella preparazione virtuale del collaudo macchina. Questa metodologia apre nuove opportunità perché le funzioni macchina possono essere discusse prima che l’hardware stesso reale sia definito. La simulazione di elaborazione realistica fornita dal Sinumerik ONE sulla rettificatrice Ghiringhelli permette la programmazione dei pezzi da lavorare, il setup, l’automazione e tutti i cicli tecnologici della macchina analizzabili interamente sul PC. Anche l’addestramento e la formazione degli operatori stessi possono essere eseguiti usando il gemello digitale al posto della macchina reale.

“Presso il nostro stand in EMO – conclude Patrizia Ghiringhelli -, oltre alla rettificatrice senza centri APG-S esposta, sarà presente la sua versione digitale su un apposito pulpito Siemens con display multi-touch in cui sarà possibile simulare tutti i cicli gestiti dal CNC stesso (cicli di lavoro, messa a punto, regolazioni, ecc) attraverso la simulazione 3D con l’omologo digitale e prima di trasferirli sulla rettificatrice stessa. Grazie a questa innovazione che abbiamo da subito implementato in azienda, i processi produttivi dotati di gemelli digitali consentiranno alle industrie utilizzatrici delle nostre rettificatrici senza centri di diventare più flessibili, riducendo il time-to-market, i costi e le manutenzioni, migliorando la qualità e aumentando la produttività a tutti i livelli dell’organizzazione”.