Manutenzione intelligente nell’era dell’Industria 4.0

Durante l’edizione di quest’anno della EMO, igus ha mostrato a produttori e utenti di macchine utensili come raggiungere – grazie ai suoi componenti smart in plastiche ad alte prestazioni – un livello superiore in termini di manutenzione e come, di conseguenza, risparmiare sui costi.

di Francesca Fiore

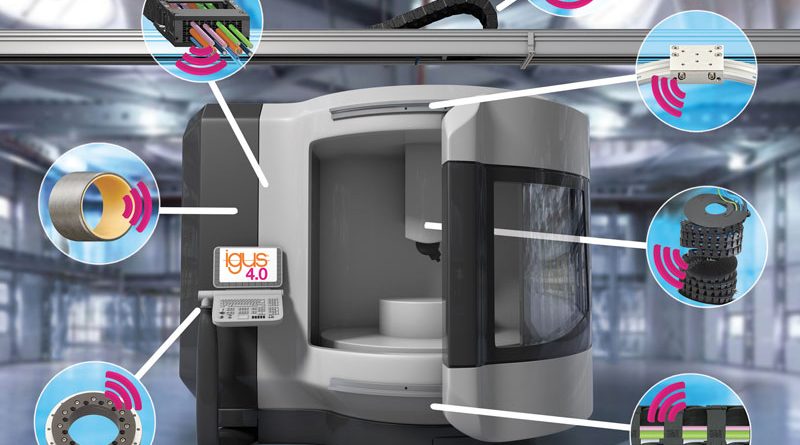

La manutenzione nell’era dell’Industria 4.0 comporta un chiaro cambiamento di paradigma. Invece di svolgere interventi di manutenzione a data fissa, limitandosi semplicemente a reagire di fronte a guasti e malfunzionamenti, la “manutenzione predittiva” consiste nel controllo continuo dello stato delle macchine utensili. Si eseguono manutenzioni e sostituzioni solo se strettamente necessario. Gli interventi di manutenzione possono, così, essere pianificati con precisione. Allo stesso tempo, la misurazione permanente dei dati, consente di ridurre i fermi imprevisti e, quindi, i costi da riportare ai guasti. In questo contesto e con questi precisi obiettivi, igus ha sviluppato le smart plastics: vari sensori e moduli di controllo per catene portacavi, cavi, cuscinetti e guide lineari. Trattasi, prendendo l’esempio delle catene portacavi, di sensori per la misurazione dell’attrito o dell’usura nel collegamento perno/foro oppure per il riconoscimento della forza di rottura e di trazione/spinta. La connessione con il nuovo modulo di comunicazione plus (icom.plus), visto in EMO, consente l’integrazione dei dati di monitoraggio direttamente nell’infrastruttura IT del cliente, per esempio in sistemi di gestione della produzione come SCADA e MES o in soluzioni cloud impiegate a livello aziendale.

Un’integrazione dati flessibile

L’icom.plus viene programmato tramite semplici sistemi di configurazione online messi a disposizione da igus e che contengono gli algoritmi per il calcolo della durata d’esercizio. Su richiesta del cliente, dopo un parametraggio iniziale online, il sistema può essere utilizzato anche offline senza funzione di aggiornamento. In questo modo l’utente può gestire in modo flessibile la connessione del modulo e, quindi, dei suoi dati e creare equilibrio tra massimizzazione della durata e sicurezza IT. Se l’icom.plus è connesso online, la sincronizzazione delle indicazioni sulla durata d’esercizio con il cloud igus è continua, per consentire la durata massima della macchina e minimizzare il rischio di guasto.

Un confronto con i dati risultanti dai 10 miliardi di cicli di test

Nel cloud, i dati vengono confrontati ai dati risultanti dai 10 miliardi di cicli di test di catene portacavi e cavi eseguiti – ogni anno – nel grande laboratorio di prova aziendale di 3.800 m2. Grazie ai dati provenienti da queste prove, che confluiscono nel calcolatore della durata d’esercizio (accessibile gratuitamente online), è possibile prevedere – tra le altre cose – per quanto tempo una catena portacavi funzionerà in modo affidabile nella specifica applicazione della macchina utensile, in anticipo e con esattezza. L’aggiornamento costante dei dati di durata grazie ai componenti isense igus rappresenta un’ulteriore sicurezza perché il sistema integra in tempo reale le effettive condizioni ambientali dell’applicazione in corso. Grazie ai complessi algoritmi di Machine Learning e di Intelligenza Artificiale, è possibile fornire indicazioni precise sulla durata delle soluzioni impiegate dall’utente nell’applicazione specifica.

Queste informazioni vengono visualizzate sullo schermo del dispositivo di controllo dell’impianto e nel caso di un sistema connesso online, l’utente riceve un SMS o un’e-mail che lo informano circa anomalie negli stati di funzionamento o necessità di interventi di manutenzione imminenti. I clienti vengono avvisati con giusto preavviso se si rende necessario acquistare pezzi di ricambio; tutto questo permette di implementare scenari diversi, dalla programmazione automatica degli interventi di manutenzione all’ordine sistematico dei giusti pezzi di ricambio, fino all’ “e-chain as a service”.