Un catalogo tra i più completi con circa 60.000 prodotti

Per garantire un aggiornamento costante su tutte le novità di prodotto del Gruppo Ceratizit, tre volte l’anno viene pubblicato il catalogo Up2Date (il primo – stampato lo scorso settembre – è stato presentato in occasione della EMO). Tra le novità di maggior rilievo che interessano il comparto della fresatura, segnaliamo il programma di fresatura MonsterMill TCR per la lavorazione del titanio, l’ampliamento delle dimensioni della serie di frese MaxiMill 271 e le nuove frese AluLine con rivestimento DLC. Degna di nota anche la nuova gamma di utensili in PCD di Ceratizit per la lavorazione di metalli non ferrosi e di materie plastiche rinforzate con fibre.

di Laura Alberelli

Durante la scorsa edizione della EMO, il Team Cutting Tools del Gruppo Ceratizit ha presentato un nuovo catalogo utensili con circa 60.000 prodotti. La fusione dei quattro marchi (Ceratizit, Komet, WNT e Klenk) sotto un’unica denominazione ha – di fatto – dato vita a un unico fornitore con un catalogo tra i più completi nel settore del taglio dei metalli.

Ceratizit è conosciuta sul mercato per i suoi inserti indicizzabili di alta qualità, Komet per i suoi alesatori, svasatori e mandrini indexabili, WNT per i suoi utensili in metallo duro e HSS, i suoi adattatori e per le soluzioni efficienti per il bloccaggio del pezzo, mentre Klenk è nota per i suoi utensili speciali di alta qualità e personalizzati destinati alla lavorazione di materiali leggeri (tra cui utensili di foratura in metallo duro sviluppati appositamente per l’industria aerospaziale).

Per garantire ai propri clienti un aggiornamento costante su tutte le novità di prodotto del Gruppo Ceratizit, tre volte l’anno viene pubblicato il catalogo Up2Date (il primo è stato stampato lo scorso settembre e divulgato in occasione della EMO). Tra le novità di maggior rilievo che interessano il comparto della fresatura, ricordiamo in modo particolare il programma di fresatura MonsterMill TCR per la lavorazione del titanio, l’ampliamento delle dimensioni delle frese MaxiMill 271 e le nuove frese AluLine con rivestimento DLC.

Ottimizzare la lavorazione del titanio

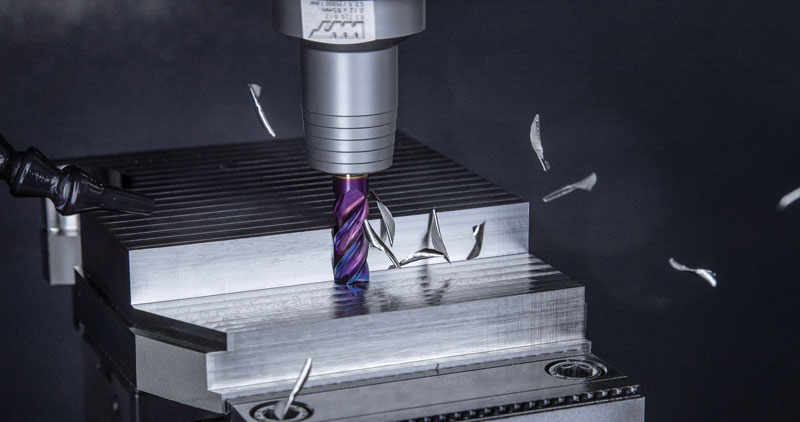

Nel settore aerospaziale c’è un utilizzo crescente di titanio, motivo per cui è opportuno saperlo lavorare nella maniera più efficiente. In questo ambito, il Gruppo Ceratizit – in collaborazione con il Team Cutting Tools – propone la sua più recente novità: la serie MonsterMill TCR.

Espressamente concepita per la lavorazione del titanio e con un’attenzione particolare rivolta al settore aerospaziale e medicale, questa linea di frese in metallo duro garantisce processi sicuri e una durata dell’utensile superiore. Gli sviluppatori di Ceratizit hanno esaminato attentamente la formazione del truciolo in modo da ottimizzare la progettazione del passo variabile e irregolare delle scanalature della fresa. Inoltre, lo spazio del truciolo è stato sagomato in modo da aumentare il volume di asportazione. Tra le migliorie introdotte anche la presenza di un substrato con elevata tenacità, resistenza alla flessione durante il taglio e un’anima di taglio rinforzata. Altro punto di forza di questo tipo di utensile è il rivestimento Dragonskin di Ceratizit, in grado di ridurre i carichi termici e assicurare elevata resistenza all’usura (in caso di dispositivi medici, dove la contaminazione incrociata del rivestimento può rappresentare un problema, le frese TCR MonsterMill possono essere fornite senza il rivestimento Dragonskin).

Le frese TCR MonsterMill sono disponibili in differenti diametri – da 4 a 20 mm – in una varietà di scanalature e lunghezze del corpo diverse in modo da adattarsi alle applicazioni più differenti.

Per il settore aerospaziale è possibile lavorare una vasta gamma di raggi angolari che vanno da 0,4 a 6,3 mm a seconda del diametro della fresa, così come le varianti a forte torsione e le frese raggiate.

Ampliata la serie con l’estensione di 12 mm

Chiunque abbia come priorità l’economicità, la sicurezza di processo e la flessibilità potrà ritrovarsi nel sistema di utensili MaxiMill 271 di Ceratizit. Utilizzabile in un’ampia gamma di applicazioni, è in grado di assicurare superfici di alta qualità. L’usura dell’utensile è stata ridotta in maniera significativa e i trucioli vengono rimossi rapidamente dalla zona di lavoro.

Fresatura di superfici, scanalatura e smussatura.

Queste sono le operazioni che è possibile effettuare con gli utensili MaxiMill 271, che possono essere impiegati come frese frontali con angolo di attacco a 45° o come utensili ad alta velocità con angolo di attacco a 17°. Il programma MaxiMill è stato recentemente ampliato con l’estensione di 12 mm. Le dimensioni ridotte consentono di fissare al portautensili un maggior numero di inserti indicizzabili, che si traduce a sua volta in una maggiore durata dell’utensile e in un’asportazione truciolo superiore.

Con otto taglienti utilizzabili su ogni inserto indexabile, il sistema di spianatura con doppia faccia MaxiMill 271-12 risulta molto conveniente da un punto di vista dei costi.

I taglienti, oltre a essere robusti, sono in grado di assicurare alte velocità di taglio e sicurezza di processo. Il funzionamento silenzioso è riconducibile al passo irregolare del corpo base, mentre la geometria Masterfinish degli inserti indexabili con affilatura di precisione garantisce superfici con un elevato grado di finitura. I gradi indicizzabili e le geometrie del rompitruciolo che comprende le categorie ISO P, M, K e S consentono di utilizzare il sistema MaxiMill 271-12 in un’ampia gamma di applicazioni.

Un rivestimento affidabile come un refrigerante

Alla EMO di Hannover sono state presentate anche le frese Ceratizit AluLine con rivestimento DLC (Diamond-Like Carbon). Dal punto di vista della lavorazione, alluminio e diamante rappresentano da sempre un buon connubio, motivo per cui Ceratizit ha scelto di utilizzare il rivestimento DLC. Questo tipo di rivestimento ha una durezza pari al 60-80% dei diamanti naturali, capace di garantire alte prestazioni in termini di durata durante lo svolgimento delle operazioni di sgrossatura e finitura. In questo modo, le frese sono protette dagli eventuali danni causati dalla formazione di eventuali spigoli o dall’accumulo di leghe abrasive, particolarmente importante ad esempio nella produzione in serie. Con il rivestimento DLC non è necessario l’impiego di refrigerante: alte prestazioni sono assicurate anche in caso di lavorazione a secco poiché il rivestimento funziona come fosse un lubrificante. Per la lavorazione dei metalli non ferrosi, oltre alle frese AluLine Ceratizit propone anche 2.500 articoli circa che vanno ad aggiungersi alla già ampia gamma di frese progettate espressamente per questo tipo di applicazioni. Gli utensili utilizzano substrati speciali, a cui si abbinano geometrie dedicate e rivestimenti tenaci, come il DLC impiegato per le frese AluLine.

Tra i prodotti anche utensili ibridi realizzati in stampa 3D

Una segnalazione a parte merita la nuova gamma di utensili in PCD che Ceratizit propone per la lavorazione di metalli non ferrosi e di materie plastiche rinforzate con fibre. Con gli utensili in PCD è possibile gestire diversi tipi di processi: dalla lavorazione dell’alluminio e del magnesio alle plastiche rinforzate con fibre. Le frese in PCD di Ceratizit sono in grado di resistere a materiali estremamente abrasivi, sia in termini di durata dell’utensile sia di qualità ottenibile.

Per lavorare geometrie difficili da realizzare con l’impiego di processi di tipo convenzionale, Ceratizit propone una serie di utensili ibridi realizzati con tecnologia additiva. Grazie alla stampa 3D il numero di taglienti degli utensili può essere facilmente incrementato, se richiesto, assicurando al tempo stesso un aumento del volume di truciolo asportato.

Le frese in PCD, disponibili nei diametri da 10 a 32 mm e dalla lunghezza variabile, sono fornite anche in versione ibrida con corpo base in metallo duro. Per mantenere alta e costante la qualità durante la lavorazione, questo tipo di utensili è provvisto di un angolo d’elica che assicura un funzionamento silenzioso.

Gli utensili in PCD garantiscono prestazioni ottimali nella lavorazione di alluminio e grafite, oltre che nella fresatura circolare di fori o in presenza di scanalature. Ad esempio, rispetto agli utensili in metallo duro pieno, è richiesto un numero inferiore di correzioni del raggio. Ciò significa che le frese durano più a lungo, poiché anche le condizioni di abrasione estreme hanno un effetto minimo. Grazie ai taglienti in PCD saldati, la fase di regolazione risulta particolarmente veloce. Ciò è sinonimo di una riduzione dei tempi morti e di una qualità di lavorazione costante.