FMS: l’unione fa la forza

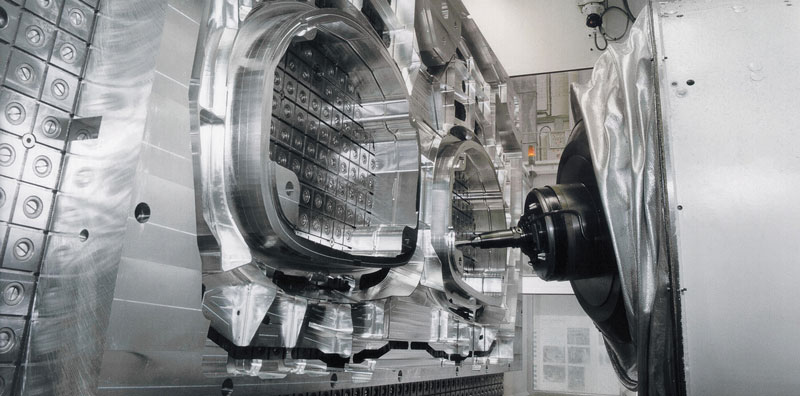

Per il suo stabilimento produttivo di Varel, il fornitore tedesco di componenti aeronautici Premium AEROTEC ha scelto di investire su una lavorazione simultanea a cinque assi particolarmente dinamica che utilizza una testa di fresatura a “tripode”, tecnologia adottata dal nuovo impianto Ecospeed F 2040 di Starrag, composto da due centri di lavoro che costituiscono un sistema FMS.

di Francesca Fiore

Per Premium AEROTEC, noto produttore tedesco di componenti destinati al settore aeronautico, lavorare strutture con tasche a pareti leggermente inclinate è un’attività di routine che richiede la modifica della posizione angolare dell’utensile. Se le teste di fresatura standard a 5 assi a forcella compiono generalmente ampi movimenti di rotazione per eseguirli, le teste a cinematica parallela utilizzate sui centri Starrag Ecospeed hanno capacità di lavorazione significativamente più rapide e dinamiche. Grazie a questi vantaggi, attualmente nel sito produttivo di Varel di Premium AEROTEC sono operativi 13 centri Ecospeed.

“Oltre alla loro affidabilità, è stata l’elevata dinamica delle macchine Ecospeed a conquistarci”, ha spiegato Christian Welter, responsabile della produzione di grandi strutture presso Premium AEROTEC. “Questo è il motivo per cui abbiamo scelto due macchine Ecospeed F 2040 come nostro ultimo investimento, collegate tra loro per creare un sistema di produzione flessibile”.

Postazione di set-up separata da quella di effettiva lavorazione

Di fatto, l’FMS è il più recente highlight ospitato dal padiglione 8 dell’azienda dove i centri di lavoro Starrag – caratterizzati da una potenza al mandrino pari a 120 kW – sono in funzione. La testina di fresatura angolare, che può essere sostituita in automatico dal magazzino utensili, consente di lavorare pezzi in alluminio lunghi fino a 4 m sull’FMS, completamente in un solo piazzamento.

I sistemi FMS che prevedono il collegamento di più sistemi rappresentano il fiore all’occhiello dello stabilimento di Varel, come sottolinea Welter. “Il nostro obiettivo è quello di mantenere la postazione di set-up separata da quella di effettiva lavorazione, cosa che ci riesce molto bene grazie al nuovo Ecospeed F 2040 FMS, dove abbiamo operatori che lavorano in stazioni di set-up separate”.

Una riduzione dei tempi del 10-15%

Il nuovo sistema di produzione flessibile (FMS) è costituito da due Ecospeed F 2040, un sistema di trasporto con doppia slitta di carico, una zona di carico a filo pavimento e un magazzino pallet di dimensioni 2.000 x 4.000 mm. I centri di lavoro Starrag hanno una potenza al mandrino di 120 kW e un regime di rotazione pari a 30.000 giri/min. Questa accoppiata consente una lavorazione simultanea a cinque assi particolarmente dinamica con un’accelerazione fino a 1g e un “jerk” massimo di 250 m/s³. L’FMS utilizza interfacce utensile HSK A63/80. La testina angolare può essere sostituita automaticamente e a sua volta prevede il cambio automatico degli utensili direttamente dal magazzino. La testa di foratura/fresatura angolare permette di eseguire, in un unico piazzamento, le tipiche operazioni di fresatura e foratura che precedentemente dovevano essere eseguite su una macchina separata.

Per ridurre l’ingombro, risparmiare spazio e facilitare la manutenzione, le unità ausiliarie e le cabine di controllo sono installate su una piattaforma posizionata sopra il sistema di trasporto.

Per Welter, il vantaggio principale di questo investimento è il livello di prestazioni già raggiunte (benché la linea FMS sia da poco stata destinata alla produzione in serie). Il suo impiego ha permesso infatti di registrare una riduzione del 10-15% dei tempi di lavorazione in confronto ai sistemi Ecospeed di precedente generazione.