Annullamento del chatter e maggiore produttività

Per eliminare il problema delle vibrazioni derivanti dalla lavorazione di strutture in acciaio elettrosaldato, la società iberica Eusko ha adottato sulle fresatrici Soraluce il sistema DWS® (Dynamics Workpiece Stabilizer). Risultato: niente più vibrazioni, tempi di attrezzaggio ridotti del 25% e tempi di lavorazione diminuiti del 60%.

di Laura Alberelli

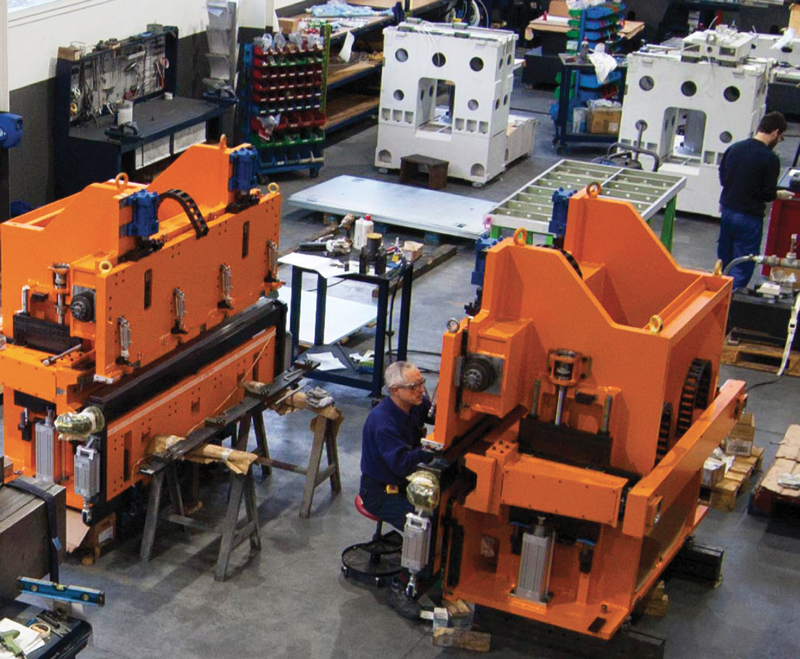

Dall’anno della sua fondazione (era il 1975), core business della spagnola Eusko è la lavorazione di pezzi di grandi dimensioni, oltre alla verniciatura e all’assemblaggio di precisione. Il livello di qualità dei servizi offerti, la capacità di progettare e lavorare pezzi di grandi dimensioni e la possibilità di eseguire assemblaggi di precisione di diversi componenti meccanici e idraulici sono frutto dell’esperienza pluriennale dell’azienda che al proprio interno può contare su personale preparato e su tecnologie produttive all’avanguardia. Oltre alle skills professionali di un team composto da più di 30 professionisti, fondamentale per Eusko è infatti la costante evoluzione degli impianti produttivi in modo da riuscire a stare al passo con le esigenze provenienti dai diversi mercati di sbocco a cui l’azienda si rivolge (i settori con cui la società collabora da anni con successo sono i comparti macchina utensile, energia eolica, aeronautica e industria ferroviaria).

L’importanza di un parco macchine all’avanguardia

Lo stabilimento di Eusko a Bergara, nella provincia basca di Gipuzkoa, si estende su una superficie di 5.000 m2 suddivisa tra ufficio tecnico, impianti di produzione, reparto verniciatura, impianti di assemblaggio e sala controllo qualità. Dal 2015, tutti i processi produttivi all’interno dell’azienda hanno ottenuto la certificazione ISO 9001 dal Bureau Veritas. Per la lavorazione di pezzi di grandi dimensioni (core business principale dell’azienda), Eusko dispone di un parco macchine piuttosto fornito che le consente di produrre differenti tipi di pezzi diversi tra loro per dimensioni, geometrie e materiali. All’interno del reparto di produzione sono installate tre fresatrici a montante mobile Soraluce: una SP 6000, una FS 8000 e la fresatrice a montabile FP 10000, la più recente fresatrice Soraluce introdotta in azienda.

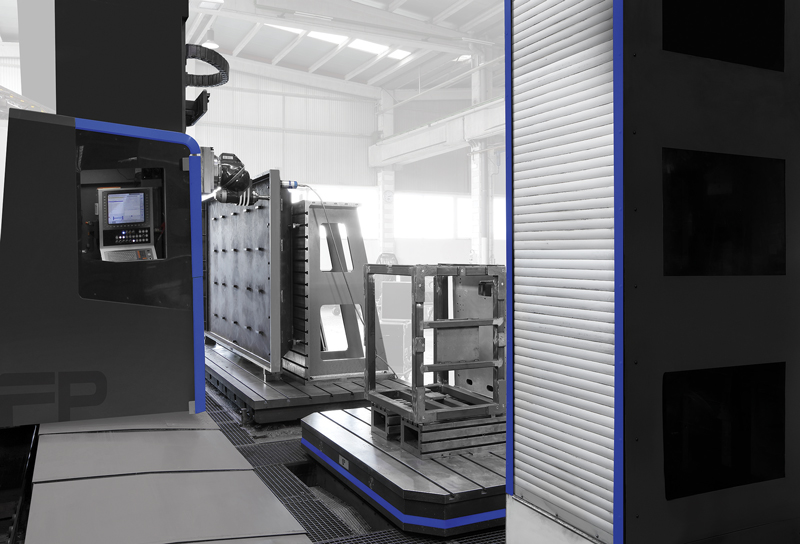

La fresatrice a montante mobile Soraluce mod. FP 10000, governata da un CNC Heidenhain 640, ha una struttura totalmente in ghisa ed è provvista di un sistema di guide lineari a ricircolo di rulli combinate con pattini smorzatori. La corsa longitudinale è pari a 10.000 mm, trasversale pari a 1.500 mm e verticale pari a 3.200 mm. È dotata di tre teste di fresatura e barenatura (più precisamente, una testa orizzontale, una testa birotativa automatica indexata ogni 2,5° e una testa millesimale indexata 0,001°) che vengono sostituite in automatico anche in presenza di cicli di lavoro non presidiati. La fresatrice è equipaggiata con una tavola rototraslante di dimensione 2.500 x 2.000 mm in grado di gestire un carico massimo di 20 t. La fresatrice a montante mobile FP è stata inoltre configurata con un magazzino utensili a sessanta posti dotata di cambio automatico.

L’imprevedibilità di lavorare pezzi in acciaio elettrosaldato

Uno dei punti di forza che caratterizza Eusko sul mercato è la sua capacità di lavorare strutture in acciaio elettrosaldato dalle geometrie complesse per le quali è necessario garantire un’elevata precisione, obiettivo non così semplice da perseguire come spiega Jesus Pagaegi, direttore generale di Eusko. “Se si effettuano lavorazioni di pezzi in acciaio elettrosaldato questi tendono a vibrare, rischiando in questo modo di compromettere la precisione del risultato finale.

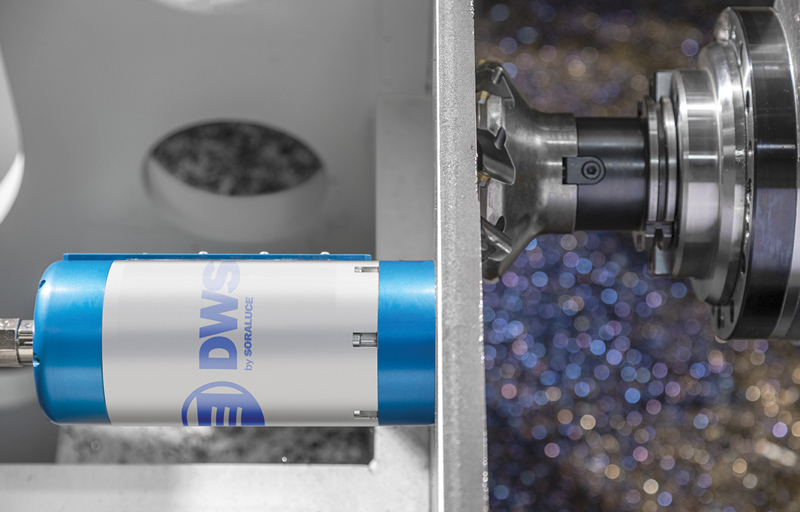

Per annullare questo tipo di inconveniente, sulle macchine Soraluce abbiamo deciso di adottare il sistema DWS® (Dynamics Workpiece Stabilizer). Oltre a garantire una migliore finitura superficiale, con DWS® siamo riusciti a ridurre i tempi di attrezzaggio per la messa in produzione dei pezzi del 25% e a diminuire i tempi di lavorazione del 60%. Inoltre una lavorazione stabile permette di prevedere la durata effettiva di un processo di lavoro e al tempo stesso consente di ridurre in maniera importante l’usura degli utensili e i costi a essi connessi, aspetto tutt’altro che secondario in un’ottica di economia di scala.

In ultimo, non certo per importanza, il sistema DWS® messo a punto da Soraluce è molto facile da usare, intuitivo e non richiede conoscenze tecniche (la sintonizzazione del sistema avviene in maniera automatica”.

Controllo di uno o più attuatori elettromagnetici inerziali

Il sistema DWS® brevettato da Soraluce permette dunque di eliminare il problema delle vibrazioni che si generano durante la lavorazione (fresatura, foratura o barenatura) di pezzi in acciaio elettrosaldato che causano spesso problemi di produttività imputabili alla impossibilità di lavorare questo tipo di pezzi in modalità non presidiata.

Il chatter è infatti uno dei problemi più difficili da eliminare in qualsiasi processo di lavorazione.

Soraluce, insieme al suo centro tecnologico, ha sviluppato molteplici soluzioni in grado di eliminare le vibrazioni derivanti dai vari processi produttivi. Il risultato è il sistema brevettato DWS®.

Per annullare le vibrazioni, il dispositivo messo a punto da Soraluce prevede il controllo di uno o più attuatori elettromagnetici inerziali (fino a un massimo di quattro) applicati sul pezzo da lavorare.

La forza massima per attuatore è di 300 N, mentre il sistema di ancoraggio magnetico garantisce una forza di serraggio pari a 3.000 N. La distanza massima dalla cassa del controllo all’attuatore è pari a 10.000 mm.

Numerosi sono i vantaggi del suo utilizzo. Oltre all’aumento della produttività, a una migliore qualità superficiale, a una maggiore precisione in fase di lavorazione e a una riduzione dell’usura degli utensili e dei relativi costi, DWS® garantisce una maggiore protezione della macchina e una durata superiore della stessa. La riduzione dell’usura di componenti chiave della fresatrice (come ad esempio il mandrino, le guide, o la testa), sia nelle operazioni di sgrossatura che in quelle di finitura, assicura infatti una maggiore vita utile della stessa.

Di facile utilizzo e dall’interfaccia utente particolarmente intuitiva, DWS® è facilmente trasportabile e può essere applicato su qualsiasi tipo di pezzo (dalle geometrie e dai comportamenti più differenti).

Si tratta di un sistema intelligente, perché consente di identificare il comportamento dinamico del pezzo senza la necessità di ricorrere a personale con esperienza nel campo della dinamica.

È possibile verificare se il sistema è stato correttamente applicato al pezzo e, al tempo stesso, prevedere la durata del processo, sempre all’insegna della massima stabilità e produttività.