Pronti “al decollo” per affrontare nuove sfide

Le macchine WFL (azienda austriaca specializzata nello sviluppo e

nella produzione di centri di lavoro) svolgono un ruolo di primo piano

in migliaia di decolli e atterraggi giornalieri. Per la produzione dei complessi componenti dei carrelli di atterraggio dei jet intelligenti Embraer, la brasiliana Eleb Equipamentos (uno dei più importanti fornitori dell’industria aerospaziale) utilizza cinque modelli Millturn dell’austriaca WFL.

di Elisabetta Brendano

São José dos Campos, città di 700.000 abitanti situata nell’altopiano tropicale dello stato di San Paolo, è uno dei più importanti poli tecnologici del Brasile. Diverse aziende internazionali hanno qui la loro filiale, così come in quest’area si sono stabiliti anche numerosi centri di formazione e di ricerca, operanti soprattutto nel settore aerospaziale. Ne è un esempio Embraer, uno dei principali produttori al mondo di jet commerciali con meno di 150 posti, che ha stretto un’importante partnership strategica con Boeing. Il costruttore specializzato in aerei passeggeri medio-piccoli è in grado di soddisfare le esigenze di diverse compagnie aeree grazie allo sviluppo di numerose innovazioni (gli aerei Embraer a corto raggio stanno registrando grandi consensi in tutto il mondo). Fanno parte del portafoglio prodotti di Embraer anche jet privati e aerei da trasporto militari.

La tecnologia proposta da WFL (azienda austriaca specializzata nello sviluppo e nella produzione di centri di lavoro) svolge un ruolo di primo piano in migliaia di decolli e atterraggi giornalieri. I carrelli di atterraggio dei jet intelligenti Embraer vengono infatti realizzati da Eleb Equipamentos che per la produzione dei loro complessi componenti utilizza cinque centri Millturn dell’austriaca WFL.

Una struttura interna ben organizzata paragonabile a un piccolo stato

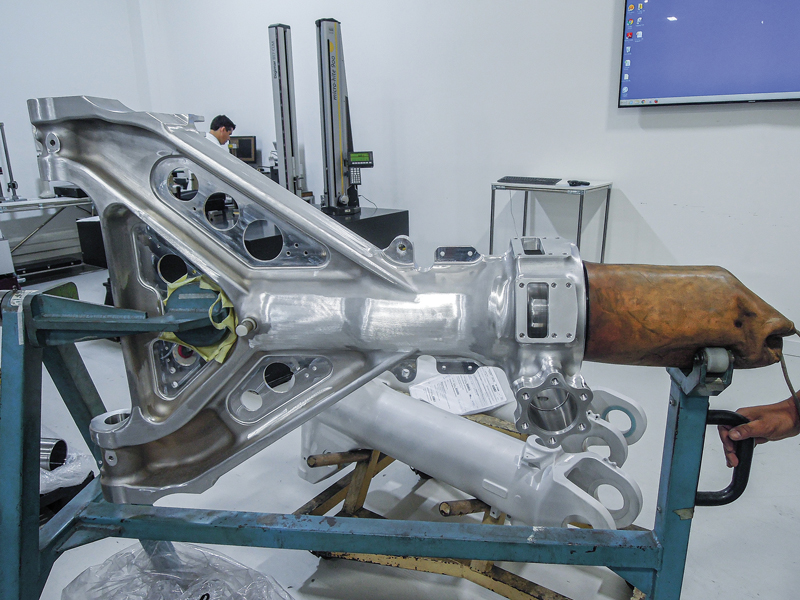

Con una sede produttiva che si estende su un’area di 24.000 m², core business di Eleb è la produzione e lo sviluppo di carrelli di atterraggio. Nel suo stabilimento si producono anche valvole idrauliche, elettriche e meccaniche, attuatori e supporti propulsore, i cosiddetti piloni. Con i suoi 600 collaboratori, l’azienda rappresenta oggi uno dei più importanti fornitori dell’industria aerospaziale. L’ottima reputazione che l’azienda vanta in questo settore è merito soprattutto della gamma completa dei servizi offerti, della sua capacità di sviluppare sistemi di carrelli di atterraggio specifici in base alle esigenze del cliente oltre che della possibilità di garantire un servizio di assistenza affidabile. L’organizzazione interna di Eleb è paragonabile quasi a un piccolo stato: strutture ben pianificate, metodi di lavoro precisi, processi di miglioramento ben ponderati e strategie chiare. Grazie a questo spirito innovativo, ogni decennio vengono presentati in media due nuovi prodotti. “Fin dall’inizio innovazione, qualità e servizio sono stati aspetti fondamentali per la nostra azienda e ancora oggi agiamo e lavoriamo secondo questi valori”, ha commentato Luís Marinho, direttore di Eleb.

Qualità, affidabilità ma anche flessibilità

Negli ultimi 35 anni, il team di Eleb ha dovuto affrontare diverse sfide.

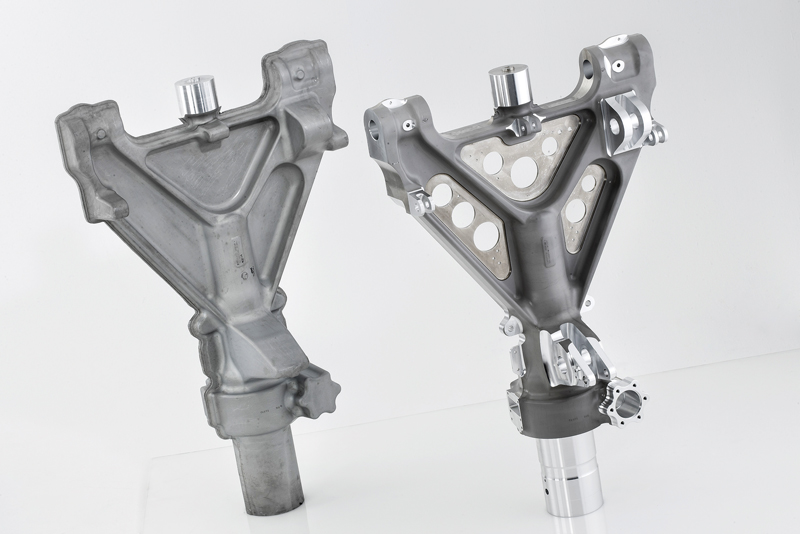

Negli anni ‘90 l’affiliata di Empresa Brasileira de Aeronáutica ha sviluppato e prodotto carrelli di atterraggio e unità idrauliche per le serie EMB-314 ed ERJ-145, vincendo inoltre la sua prima gara d’appalto per Sikorsky S-92. “Tutto ciò che è venuto dopo è stata una logica conseguenza. A partire dalla produzione di carrelli di atterraggio e delle unità per la serie E-Jet e lo sviluppo e la realizzazione di un set completo di componenti per la serie Entry & Light Executive negli anni 2000”, spiega Reinaldo Ponte Júnior, Senior Manager del reparto tecnica di produzione di Eleb. “Dal 2010 lavoriamo continuamente a nuove serie. Ciò ha portato allo sviluppo e alla produzione di carrelli di atterraggio per il nuovo KC-390 e l’Embraer E2”.

Il mercato in cui opera Eleb richiede massima qualità e affidabilità, ma anche ampia flessibilità. La produzione di lotti anche molto piccoli è la norma; inoltre, dopo la produzione i pezzi vengono sottoposti a numerosi test. È essenziale dunque mantenere tempi di attrezzaggio assai brevi quando si producono carrelli di atterraggio per evitare di perdere tempo prezioso.

I tempi di attrezzaggio, la qualità della lavorazione e la tecnologia all’avanguardia sono risultati decisivi per Eleb al momento della scelta di introdurre in azienda il primo centro di lavorazione completo (correva l’anno 2005). Queste esigenze sono aumentate di anno in anno e solo pochi fornitori sono stati in grado di soddisfarle appieno. Una grande varietà di materiali, come l’alluminio di facile sgrossatura, ma anche acciai ad alta resistenza o temprati e materiali inossidabili come il titanio, deve essere lavorata in modo economico. Oltre alla foratura profonda, in Eleb si effettuano anche altri tipi di lavorazioni che richiedono barre alesatrici lunghe e smorzate. Tipicamente per questo tipo di lavorazioni è richiesto un volume di sgrossatura molto elevato, sempre nel rispetto della massima precisione. Oltre alla stabilità, l’alta dinamica e i brevi tempi di fermo macchina sono tra i fattori più impegnativi da conciliare in un centro di lavorazione completo. Ancora oggi, l’attenzione principale si concentra sul monitoraggio quotidiano dell’efficacia totale dell’impianto, nota anche come Overall Equipment Effectiveness (OEE). Questo parametro consente di misurare in generale il valore aggiunto di una macchina per un’azienda. L’OEE viene determinato da tre fattori: disponibilità, prestazioni e qualità. Grazie al monitoraggio quotidiano di questo parametro, la quota di valore aggiunto delle macchine WFL per Eleb diventa assolutamente trasparente. Il valore medio dell’OEE per le macchine WFL è di gran lunga superiore rispetto all’indice comparativo globale per le macchine. “Questo indice è uno dei fattori più significativi ed è stato decisivo per l’investimento in cinque centri di lavoro WFL”, ha commentato Paulo da Silva, analista di processo presso Eleb.

Investire in tecnologia per superare i propri limiti

Prima di investire in un centro Millturn, le fasi di lavorazione in azienda erano molto complesse. In precedenza i pezzi venivano spostati molto spesso, con un rischio di danni particolarmente elevato. Inoltre i diversi tipi di serraggio rappresentavano un pericolo in termini di qualità e i tempi di attrezzaggio erano di conseguenza molto lunghi. Dopo l’introduzione del primo M120 Millturn nel 2005, in azienda è stato subito chiaro che queste criticità potevano essere ridotte in misura considerevole o addirittura eliminate. Oltre a ciò, era anche possibile effettuare internamente l’operazione di finitura dopo la tempra. Grazie a queste garanzie, Eleb è riuscita a raggiungere nuovi traguardi e a sviluppare nuovi carrelli di atterraggio. Per produrre una gamma più ampia di componenti, nei due anni successivi la società ha investito in altri due modelli M65 Millturn di WFL. Le parti più piccole dei carrelli di atterraggio vengono ancora prodotte sui due centri M65, mentre l’M120 è utilizzato per produrre, tra gli altri, componenti come cilindri, alloggiamenti principali e alloggiamenti scorrevoli. La maggiore pressione in termini di capacità produttiva e lo spirito di innovazione sempre presente, ha convinto Eleb a investire nel 2007 in un altro M120. “Il grande vantaggio di effettuare una lavorazione su un modello Millturn è dato dal fatto che, rispetto ad altri centri di lavorazione, è possibile evitare l’uso di diverse teste angolari. Grazie alla disponibilità di un’ampia gamma di tecnologie e all’accesso flessibile al pezzo, si possono scegliere gli utensili più adatti in base al tipo di produzione e perfezionare così il processo di lavorazione”, ha sottolineato Reinaldo Ponte Júnior.

Con la serie E2, il costruttore di aerei Embraer è passato a un livello successivo, mentre Eleb ha raggiunto un nuovo picco nella produzione di carrelli di atterraggio. “Da quando sono state introdotte in azienda, queste macchine lavorano al massimo delle loro potenzialità, consentendoci di ridurre i tempi di attrezzaggio e aumentare la qualità dei pezzi grazie alla loro elevata precisione”, ha commentato Luís Marinho.

In virtù di ciò, nel 2017 Eleb ha investito in un’altra macchina WFL. In questo caso, si è trattato di un centro M150Y Millturn con un diametro di tornitura di 1.750 mm e dotato di una propria slitta per le lavorazioni ancora più impegnative. Per creare spazio sufficiente per la nuova macchina, è stato costruito un nuovo stabilimento produttivo a Taubaté, dove tutti nuovi progetti futuri prenderanno vita.

Un’integrazione ottimale dei centri anche grazie alla qualità del servizio

Per WFL l’implementazione e la messa in servizio di tutti i modelli Millturn di WFL è stata impeccabile, come ricorda Paulo da Silva: “Non abbiamo incontrato quasi mai difficoltà (e se ce ne sono state, sono state minime). Alcuni problemi sono stati risolti in modo molto rapido da WFL TeleService. In caso di necessità di pezzi di ricambio, il team di assistenza è sempre stato pronto ad aiutarci”. Nel 2014, WFL ha deciso di aprire una filiale in Brasile garantendo così un’assistenza in loco e un proprio magazzino ricambi. “La flessibilità che identifica le macchine WFL giustifica l’investimento”, ha aggiunto da Silva.

Uno dei segreti del successo di Eleb Equipamentos è il continuo sviluppo di tutti i reparti aziendali. Numerose sono le conferenze interne organizzate sul tema Industria 4.0. Inoltre, ogni due anni, Eleb ed Embraer organizzano la conferenza Innova, volta a promuove la cultura aziendale e a sostenere il processo di innovazione. Le idee raccolte vengono confrontate, valutate e adattate all’azienda da un gruppo interno di esperti. Nel 2018, sono state presentate oltre 2.300 idee e, dopo una valutazione effettuata ricorrendo al modello Kaizen, 1.500 di queste sono state messe in pratica per dare un effettivo contribuito al miglioramento in azienda. Anche le macchine per la produzione vengono valutate in base al loro grado di innovazione, grazie alla raccolta e alla valutazione dei relativi dati.

Gli stessi vengono utilizzati per migliorare i processi interni grazie anche alla consulenza dei tecnici WFL. Conclude Luís Marinho: “Per noi è essenziale tenere d’occhio le più recenti tecnologie proposte dal mercato. Temi come l’intelligenza artificiale, l’Internet of Things e l’analisi basata sui dati non sono concetti estranei, ma termini quotidiani nella nostra azienda.

Per questo motivo fondamentale è lavorare con macchine in grado di supportarci nel nostro cammino verso il futuro digitale, come le soluzioni proposte da WFL”.