Lo scenario futuro delle macchine utensili

In qualità di fornitore di azionamenti e controlli a livello globale, Bosch Rexroth ha un’idea ben precisa di quello che sarà lo scenario futuro delle macchine utensili.

Tutte le soluzioni messe in campo – dal CNC al digital workflow – devono perseguire un unico fine: rendere le macchine sempre più competitive, veloci, complete, precise, capaci di soddisfare le più diverse esigenze produttive.

I costruttori di macchine utensili sono considerati gli apripista per molti settori industriali. Sono spesso i primi a sperimentare nuove tecnologie e a ottimizzare quelle esistenti. Per questo motivo, gli utenti finali si aspettano che ogni evoluzione delle macchine utensili garantisca maggiori livelli di produttività e una gestione della stessa mediante dati già aggregati e parametri facilmente accessibili. L’evoluzione dei sistemi CNC e la digitalizzazione sono la risposta a questa progressiva richiesta di maggiore produttività e trasparenza.

Facendo fronte alla competizione globale, gli utenti finali investono in nuove macchine partendo da due obiettivi principali: i tempi ciclo di esecuzione del processo di lavorazione e la produttività complessiva dell’investimento, non separabili dalle esigenze in termini di qualità di lavorazione e tolleranze dimensionali. I produttori di macchine utensili rispondono a queste esigenze aumentando la dinamica delle movimentazioni e integrando tecnologie innovative ai nuovi processi produttivi.

Un numero crescente di sensori monitora il processo produttivo per assicurare una qualità costante. Queste tre tendenze – più velocità, più completezza e più precisione – pongono sfide crescenti ai moderni sistemi di controllo CNC. Ogni incremento di velocità richiede tempi di elaborazione sempre più spinti. Il controllo deve quindi fornire capacità aggiuntive per integrare ulteriori dispositivi e tecnologie di lavorazione. Allo stesso tempo, il volume della trasmissione dei dati in una macchina sta aumentando in modo esponenziale a causa dei sensori.

Multi-processo: il nuovo trend

Numerosi contoterzisti, in particolare i fornitori dell’industria automobilistica, stanno investendo in impianti che coprono l’intero processo produttivo. Per ridurre i tempi di riattrezzamento, fissaggio e manipolazione pezzi, sono sempre alla ricerca di soluzioni multi-processo.

Per questo motivo, i produttori di macchine stanno integrando in un unico sistema i processi classici come foratura, fresatura e rettifica con altre tecnologie, come il taglio laser e la saldatura o i processi additivi. Spesso queste tecnologie combinate richiedono un livello di elaborazione molto alto, in quanto sono solitamente eseguite simultaneamente ad altre fasi produttive.

Grazie a un Kernel CNC proprietario, Bosch Rexroth ha sviluppato e integrato successivamente un’ampia gamma di funzioni destinate sia all’asportazione tradizionale sia alle tecnologie di taglio termico (come laser e plasma), oltre alla tecnologia per la deformazione a freddo del tubo e del filo metallico.

La struttura multicanale che identifica il CNC MTX consente inoltre una facile integrazione dei sistemi di manipolazione pezzi con diverse cinematiche all’interno dello stesso controllo. In quest’ottica, Bosch Rexroth ha recentemente lanciato sul mercato la versione della piattaforma XM42-V15 del sistema a CNC MTX, basato su CPU multicore scalabile in tre livelli, in grado di gestire in un singolo controllo da 12 a 250 assi/mandrini CNC e da 3 a 60 canali CNC indipendenti.

Il Digital Workflow della catena di valore

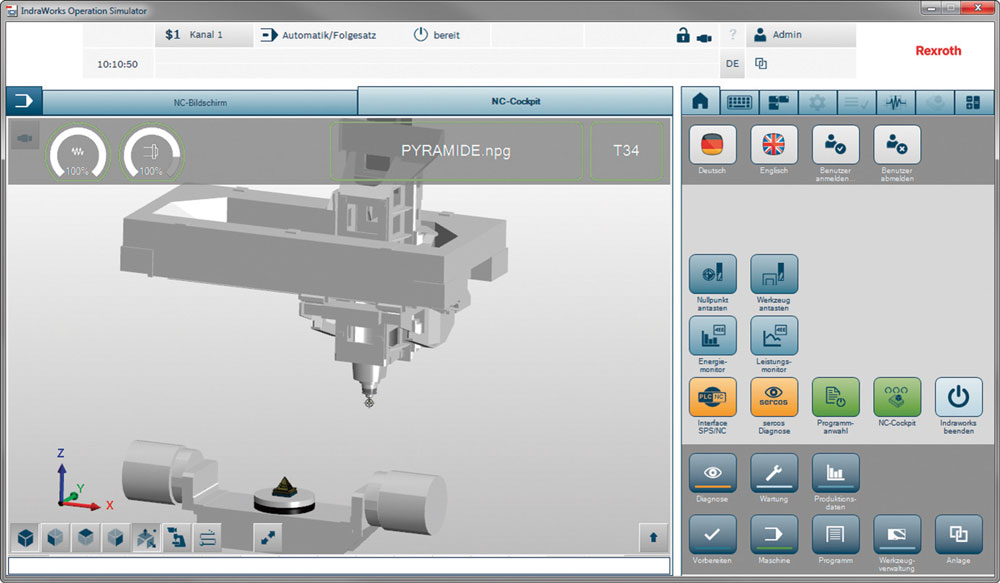

Bosch Rexroth sta inoltre espandendo e semplificando l’ingegneria digitale delle macchine utensili. Diversi costruttori hanno già virtualmente sviluppato tante tipologie di macchine utensili introducendo il Digital Twin (Gemello Digitale) che nel caso di Bosch Rexroth è reso possibile grazie alla piattaforma software Indraworks per MTX. La piattaforma utilizza software come Machine Builder, che consente un Virtual Engineering con simulazione grafica realistica in 3D sia della macchina/attrezzaggio che del pezzo da produrre e il software MTX Simulator, che permette di realizzare le lavorazioni programmate con cicli in real-time della CPU MTX e di eseguire un accurato debug dei programmi. Con il Virtual Commissioning si esegue una vera messa in servizio dell’impianto, configurando i drive e le periferiche associate, fino a effettuare un collaudo completo, tutto in un ambiente virtuale. Un altro significativo vantaggio è la possibilità per i costruttori di macchine di integrare e proteggere il loro know-how nell’architettura software aperta.

Standard aperti per il prossimo futuro

Parallelamente alla digitalizzazione, le caratteristiche del sistema MTX si sono evolute in una proposta di IoT di semplice utilizzo che è già in grado di soddisfare tutti i requisiti di connettività i4.0 più evoluti. MTX è stato tra i primi sistemi CNC a offrire la connettività OPC UA server. Bosch Rexroth, uno dei pionieri della standardizzazione dei sistemi connettività sul mercato, è attivo in vari consorzi di interesse industriale, come ad esempio Umati. Promosso da VDW (associazione tedesca dei costruttori di macchine utensili) e già esteso ad altre associazioni internazionali, Umati rappresenta uno standard di acquisizione informazioni per macchine utensili e sistemi adottabile in un prossimo futuro. Grazie a questi standard aperti, con il sistema CNC MTX gli utenti finali possono integrare macchine utensili automatizzate in ambienti IoT eterogenei e in contesti di Fabbrica del Futuro senza ulteriori sforzi.

Post correlato: https://publiteconline.it/newsmec/2020/03/03/silenziosita-compattezza-e-consumi-ridotti/