L’importanza di fare filtrazione

In occasione della BI-MU, Losma ha presentato le sue più recenti novità destinate alla filtrazione di nebbie oleose e liquidi lubrorefrigeranti su macchine utensili. Riflettori puntati sull’aspiratore Icarus, sull’unità di filtrazione Argos Pro e sul sistema Galileo Extra, ma soprattutto su tre novità presentate in anteprima in fiera…

In BI-MU, Losma ha presentato Icarus, un aspiratore compatto da montare a bordo macchina disponibile con filtri Hepa (statici o elettrostatici) per il trattamento di nebbie o fumi oleosi. In mostra anche Argos Pro, unità di filtrazione a cartucce per le nebbie oleose in grado di trattare fino a 15.000 m3/h e indicata per soluzioni centralizzate o grandi macchine utensili. Galileo Extra è invece un sistema montabile a bordo macchina che unisce la filtrazione statica e dinamica in modo da assicurare massima efficacia. Oltre a queste tre soluzioni ad attirare l’attenzione dei visitatori dello stand sono state anche – e soprattutto – tre novità di prodotto presentate in anteprima proprio in occasione della fiera. Si tratta della serie di depuratori per liquidi lubrorefrigeranti Micro-Master, del sensore di intasamento filtri X-View e del depuratore Filterjet. Nei prossimi paragrafi scopriamo le caratteristiche di ognuno.

Argos Pro è in grado di trattare fino a 15.000 m3/h.

Galileo Extra unisce la filtrazione statica e dinamica in modo da assicurare massima efficacia.

Una portata che va da 60 a 100 l/min

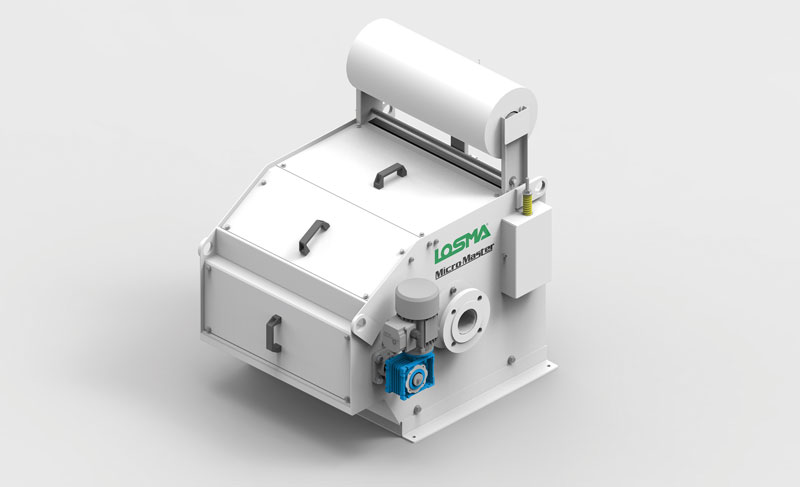

La serie di depuratori per liquidi lubrorefrigranti ad alto rendimento Micro-Master, a gravità ad alto battente, utilizza come mezzo filtrante il tessuto TNT. Due sono i modelli disponibili con portate da 60 a 100 l/min di olio intero e da 100 a 300

l/min di emulsione a base acquosa, inquinati da particelle metalliche e non metalliche. Particolarmente semplice il suo funzionamento e con un rendimento stabile e costante nel tempo. Micro-Master è soprattutto indicato per lo svolgimento di lavorazioni gravose, lavorazioni con leghe leggere (alluminio, ottone), applicazioni con oli interi e lavorazioni 24h/24h.

La serie di depuratori per liquidi lubrorefrigranti ad alto rendimento Micro-Master utilizza come mezzo filtrante il tessuto TNT.

Il sensore X-View monitora lo stato di intasamento degli aspiratori centrifughi Darwin.

Con diversi colori si segnala lo stato progressivo di intasamento dei filtri

Altro prodotto presentato in anteprima da Losma in BI-MU è il sensore di intasamento filtri X-View. Destinato a equipaggiare la linea di aspiratori centrifughi Darwin, il sensore – disponibile come accessorio – permette di rilevare lo stato progressivo di intasamento dei filtri segnalando le fasi operative principali (pulizia, pre-intasamento, intasamento) caratterizzato da tre colori diversi: verde (filtro pulito), giallo (pre-intasamento) e rosso (intasamento). Grazie a un esclusivo software, il sensore è in grado di rilevare possibili anomalie come ostruzioni a monte o portata zero. Può essere posizionato sugli aspiratori Darwin o in qualsiasi altra parte della macchina utensile dove risulta più comoda la lettura dei dati. Si setta automaticamente sui valori iniziali rendendo così particolarmente semplice l’installazione. Due le varianti disponibili: X-View versione LED e X-View versione IoT Ready, in grado di interagire con il CNC della macchina utensile fornendo un feedback in tempo reale sullo stato dell’aspiratore.

X-View monitora quindi lo stato di intasamento degli aspiratori centrifughi Darwin destinati alla depurazione di aria contenente nebbie oleose, micro nebbie e fumi provenienti dall’utilizzo di lubrorefrigeranti (emulsione come olio intero). Darwin è utilizzabile su tutte le tipologie di macchine utensili e per tutte le lavorazioni di asportazione. Sono disponibili quattro grandezze costruttive con tre differenti tecnologie di filtrazione completamente intercambiabili. Semplice il principio di funzionamento: l’aria inquinata viene aspirata grazie alla depressione generata dalla rotazione della centrifuga che imprime un forte movimento vorticoso all’aria. Questa passa attraverso delle speciali spugne in poliuretano espanso alloggiate all’interno della centrifuga (solo nelle versioni mono e doppia) e, successivamente, in una rete forata. La combinazione di tutti questi elementi agevola la riaggregazione delle particelle di nebbie oleose, anche quelle più fini. L’aria quindi attraversa un ulteriore stadio filtrante statico, prima di essere reintegrata nell’ambiente di lavoro. Il liquido ricondensato viene agevolmente ed efficacemente espulso all’esterno dell’aspiratore tramite un tubo di drenaggio in costante sovra-pressione Le portate disponibili vanno dai 600 ai 3.000 mc/h, con diverse combinazioni di efficienza crescente di filtrazione, fino a raggiungere un rendimento del 99,97%, parola del costruttore. La serie Darwin utilizza una duplice combinazione di filtrazione: dinamica (data dalla rotazione della centrifuga) e statica (con il sistema integrato di post filtrazione) in modo da garantire elevate prestazioni. A differenza dei più comuni sistemi di aspirazione statici, la serie Darwin assicura un’elevata capacità sia di ricondensazione che di drenaggio: utilizza infatti la sovrapressione generata all’interno dell’aspiratore per scaricare in continuo il liquido che può essere recuperato e poi riutilizzato.

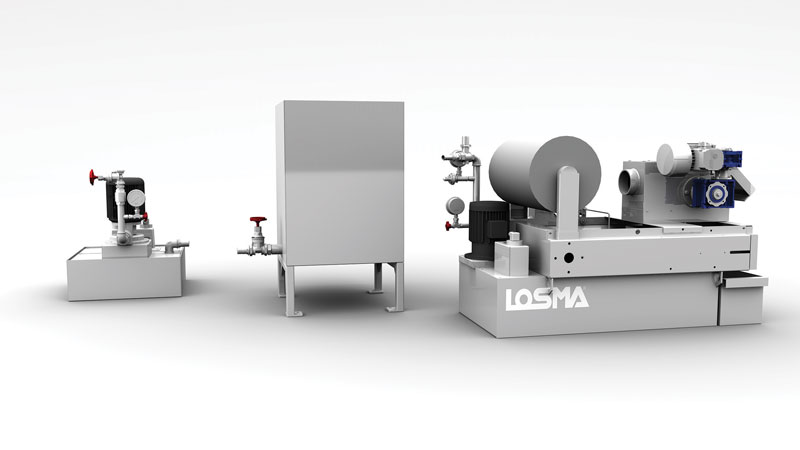

Anche una soluzione dedicata alla filtrazione negli impianti water jet

In ultimo, non certo per importanza, segnaliamo la terza novità presentata in anteprima da Losma in BI-MU. Si tratta di Filterjet, un depuratore studiato appositamente per la filtrazione dell’acqua utilizzata negli impianti water jet (taglio ad acqua) contaminata dall’abrasivo e dal materiale tagliato. Il depuratore in acciaio inox è indicato per la depurazione di acqua o liquidi corrosivi o aggressivi e la filtrazione a tessuto garantisce un elevato grado di depurazione. Il grado di depurazione ottenibile è determinato da vari fattori tra cui la tipologia dei filtri utilizzati, il materiale lavorato, ecc. Con la serie completa di filtri è possibile raggiungere un grado di filtrazione fino a 3 µm. Facile e intuivo il funzionamento. Per cominciare il liquido refrigerante contaminato dalle impurità in arrivo per gravità dal sistema water jet viene caricato sul filtro magnetico DMD a tamburo autopulente, realizzato in acciaio inox AISI 304 (se si lavora materiale magnetico) oppure distribuito dal trogolo sul filtro a tessuto (se si lavora materiale amagnetico). Il tessuto filtrante, debitamente scelto per grammatura e per grado di filtrazione, trattiene le particelle inquinanti e consente il deflusso del liquido nella vasca di raccolta sottostante.

Il tessuto accumula quindi progressivamente le particelle inquinanti, aumentando il grado di filtrazione fino a intasarsi. A questo punto, il liquido non riuscendo più ad attraversare il tessuto filtrante, si alza di livello sollevando il galleggiante, che azionando il microinterruttore, comanda l’avanzamento del tappeto e la conseguente sostituzione del tessuto esausto con quello nuovo. Il tessuto esausto viene raccolto in un’apposita vaschetta in testa al depuratore, mentre il liquido prefiltrato raccolto nella vasca sottostante viene inviato, tramite l’apposita elettropompa comandata da due livelli elettromeccanici, alla cartuccia di superfiltrazione da 3 µm inserita anch’essa in una vasca in acciaio inox AISI 3’4 e dalla quale scarica per gravità liquido superfiltrato. L’alimentazione della cartuccia avviene tramite una pompa il cui avviamento e fermo è comandato da due livelli elettromeccanici indipendenti. Il gruppo idraulico di collegamento, corredato di pressostato, fornisce così un’indicazione dell’intasamento/sostituzione della cartuccia.