Tre turni ma uno solo presidiato

Grande attenzione rivolta a un mercato di sbocco particolarmente competitivo, automazione razionale e digitalizzazione spinta: questa è la “formula magica” che spiega l’importante crescita della olandese IGS GeboJagema, di cui Erowa è partner fidato da ormai oltre trent’anni. Tutto è cominciato con il sistema di serraggio ITS…

Notoriamente quello dell’utensileria e degli stampi è un mercato molto competitivo. A operare in questo settore è la società olandese IGS GeboJagema, attiva in tre segmenti particolari: healthcare, ottica e confezioni per prodotti sanitari. “In questi tre specifici ambiti il nostro punto di forza consiste nell’essere un full service provider”, afferma Hans Arts, Sales Director dell’azienda. “Abbiamo dalla nostra considerevoli competenze di engineering, supportate da un vasto know-how e da una lunga esperienza”. La produzione spazia dai piccoli stampi a iniezione con pochi inserti ai complessi stampi multicavità. Con un organico di 96 dipendenti, nel 2018 l’azienda ha prodotto oltre 300 stampi diversi. “Il mercato dei prodotti farmaceutici è in effetti estremamente esigente, anche sul piano della qualità, ma è per contro meno sensibile all’aspetto del prezzo”, spiega Hans Arts. “Inoltre i tempi e i processi di sviluppo di questa clientela sono talvolta assai lunghi, per cui si tende a dare grande importanza a rapporti di consolidata fiducia tra il cliente e il costruttore degli stampi. Ed è su questo che puntiamo”.

Dai dispositivi di serraggio fino al sistema di gestione dei processi

Ci sono altri tre aspetti importanti che consolidano la buona posizione detenuta sul mercato dalla IGS GeboJagema, come spiega lo stesso Arts: “Prima di tutto il fatto che per noi l’industria 4.0 è ormai una realtà consolidata, in quanto IGS GeboJagema è stata uno dei pionieri in questo ambito. Un sistema per la gestione del processo è stato infatti sin dall’inizio parte integrante della nostra collaborazione con Erowa. Accanto ai sistemi di serraggio Erowa, che assicurano continuità e precisione nel movimento dei portapezzi, oggi JMS 4.0 di Erowa costituisce uno degli elementi portanti della nostra produzione. Inoltre possiamo ormai fare a meno di qualsiasi documentazione cartacea. Non ultimo, la nostra esperienza di engineering nel campo delle soluzioni innovative per utensili e stampi ci garantisce un importante vantaggio rispetto ai nostri numerosi concorrenti.

Siamo ovviamente orgogliosi del vasto know-how e della lunga esperienza acquisita nel severo processo di validazione dei prodotti. Verifichiamo e testiamo in continuazione, per assicurarci che gli stampi da noi prodotti svolgano effettivamente il compito a cui sono destinati. Nel momento in cui lascia la nostra linea produttiva, il nostro prodotto è pronto per l’impiego immediato. Ed è stata proprio questa peculiarità a fare della IGS GeboJagema il primo fornitore di tooling per gli OEM dell’industria farmaceutica”.

Una spiccata propensione verso l’automazione

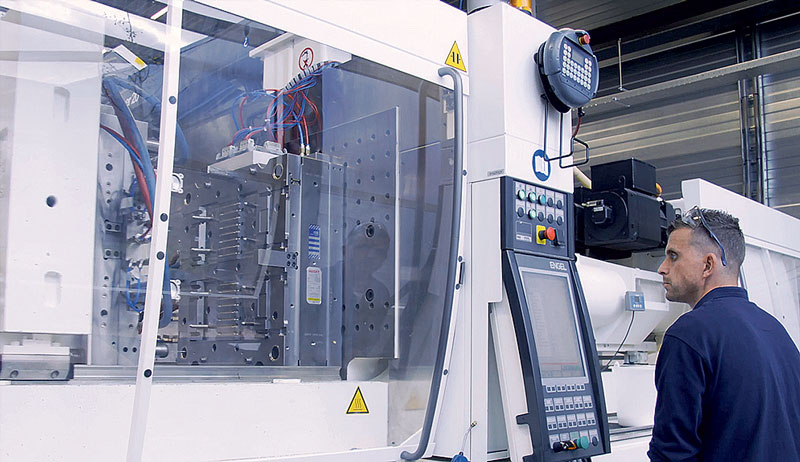

Oltre che in ambito Industry 4.0, IGS GeboJagema è stata pioniera anche nel campo dell’automazione. “È il grande merito del nostro CEO Peter Mertens”, dichiara Hans Arts “che ha subito capito che l’unica possibilità di mantenersi competitivi in questo mercato consisteva nell’offrire stampi di elevata qualità, precisione ed efficienza, il che comportava l’esigenza di dotarci delle tecnologie e delle macchine più avanzate disponibili sul mercato”. Un concetto che ha portato inevitabilmente e ben presto all’impiego dei robot Erowa: dal 1996 con le macchine per elettroerosione Charmilles e dal 1999 con l’adozione di un impianto Erowa FMC integrato, dal sistema di serraggio alla preregolazione, all’automazione e al sistema di gestione processo JMS. Ancora oggi Peter Mertens è presente al momento della selezione dei robot e delle macchine adatte. Accanto all’elettroerosione a filo e a tuffo automatizzate e alla fresatura degli elettrodi, nel 2010 si è imposta la tecnologia di fresatura di metalli duri che, grazie alle macchine a tre assi Makino e ai Robot Easy di Erowa, ha consentito di lavorare con precisioni dell’ordine di pochi micrometri. Da allora sono state introdotte in azienda sette celle di produzione identiche. Tutto questo ha portato anche a una degli investimenti in tecnologia più recenti, ovvero un modello a cinque assi della serie D della Makino: il centro D200Z. “Si tratta di una macchina al passo con gli standard di Industria 4.0, che assicura maggiori velocità, precisione e flessibilità”, spiega Hans Arts. “Le nostre aspettative rispetto a questa macchina erano elevate sin dal principio, ma quando l’abbiamo vista in funzione ci siamo convinti definitivamente di aver fatto la scelta giusta. Nel frattempo abbiamo portato a ben quattro il nostro parco macchine di questo tipo. A due a due, queste macchine vengono asservite da un Robot Compact 80 di Erowa”. Tipici campi di impiego di questa macchina sono la fresatura su cinque assi, la fresatura di alta precisione, la lavorazione di utensili di fresatura in metallo duro, la lavorazione di superfici a specchio e la produzione di elettrodi. In sintesi: massima qualità delle superfici e massima precisione su cinque assi. E con i robot, la produttività aumenta ancora. “In più, nelle tavole macchina è integrato un sistema di serraggio con punto zero predefinito, che consente una riduzione dei tempi di allestimento e quindi dei tempi complessivi di lavorazione”.

7 giorni, h24, 3 turni

Con la nuova macchina Makino sono possibili lavorazioni difficilmente realizzabili in passato. Non da ultimo sono adesso possibili interventi di fresatura laddove un tempo si doveva operare con l’elettroerosione a tuffo: si tratta quindi di un processo non solo più economico, ma anche e soprattutto più veloce. Ha commentato Arts: “Grazie all’utilizzo dei robot Erowa siamo diventati estremamente efficienti. Siamo operativi 24 ore al giorno, sette giorni alla settimana, su tre turni di cui però uno solo presidiato. In questo modo si fa anche fronte alla carenza di manodopera specializzata. Programmiamo off-line e per gestire le celle l’operatore non necessita di conoscenze approfondite del processo, motivo per cui si può concentrare interamente sulla qualità”. Con le macchine CNC di moderna concezione si è ridotto sensibilmente anche il numero delle tipologie di intervento. Infine l’automazione – da sottolineare che in azienda operano ormai, accanto alle macchine di misura e ai sistemi di gestione processo Erowa, 17 diversi robot Erowa – ha prodotto un notevole utile: “Il numero di ore di esercizio è raddoppiato, il fatturato triplicato, ma il numero di operatori è rimasto praticamente lo stesso”, conclude Arts.