Il futuro è digitale

Grande riscontro di pubblico per la prima fiera digitale italiana di Hoffmann Group, che per l’occasione ha proposto una panoramica di tutte le novità più interessanti in termini di prodotti e servizi. Tra queste spicca il software Connected Manufacturing, il cui impiego permette di ottimizzare la gestione degli utensili che avviene in maniera digitale.

A dispetto di una pandemia che ha cambiato lo stile di vita e le abitudini lavorative di tutti noi, la voglia di incontrarsi e di confrontarsi è più che mai viva e necessita di nuovi canali di sfogo rispetto a quelli usati tradizionalmente. Le aziende più strutturate e innovative abituate ad avere un raffronto costante con i propri clienti hanno dunque trovato una maniera alternativa per mantenere vivi i rapporti, grazie all’utilizzo della tecnologia nelle modalità più diverse e originali, come ha fatto ad esempio Hoffmann Group, multinazionale nota sul mercato per i suoi utensili, le attrezzature industriali e i servizi di consulenza e digitalizzazione. Vista l’impossibilità di prendere parte a kermesse e ad eventi in presenza, la filiale italiana di Hoffmann Group ha organizzato “Back to the future”, la sua prima fiera virtuale della durata di due giornate (17 e 18 febbraio). L’iniziativa è nata sull’onda del successo riscosso lo scorso novembre in Germania da Hoffmann, che ha concepito e realizzato per primo uno spazio espositivo virtuale che in tre giorni è stato visitato da ben 600 aziende. La filiale italiana ha dunque replicato il modello, proponendo così una “vetrina” di prodotti e servizi che ha riscosso a sua volta un grande successo di pubblico registrando una partecipazione al di sopra delle aspettative (quasi 400 partecipanti in due giorni di lavori). Grande soddisfazione è stata espressa da Sara Vetrari, responsabile marketing e comunicazione di Hoffmann Group Italia: “A differenza delle fiere in presenza, “Back to the future” non è una manifestazione multi espositore come molte altre, ma è una fiera totalmente Hoffmann, 100% Orange, quasi una sorta di Open House a tutti gli effetti ma in versione digitale. Il grande successo riscontrato durante questi due giorni ci ha confermato la validità del progetto: poiché la formula funziona, cercheremo di riproporla (rinnovandola e migliorandola) anche in futuro”.

Due padiglioni ricchi di novità

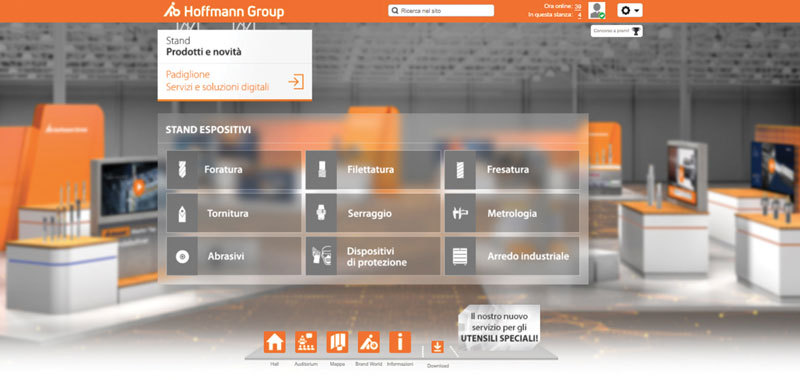

“Back to the Future” è stata suddivisa in due padiglioni che comprendono 13 stand. Il padiglione A ha ospitato le novità di prodotto nei diversi settori di pertinenza di Hoffmann ovvero foratura, filettatura, fresatura, tornitura, serraggio, metrologia, abrasivi, dispositivi di protezione individuale e arredamento industriale. Il padiglione B è stato invece completamente dedicato ai nuovi servizi e alle soluzioni digitali: dal Connected Manufacturing (soluzione dedicata alla pianificazione, al controllo e all’organizzazione efficiente della produzione) ai nuovi servizi come il configuratore ZeroPoint, il nuovo servizio dedicato agli Special Tools, le soluzioni di eProcurement e i sistemi di distribuzione intelligente Tool24.

Le aziende che si sono registrate alla fiera virtuale hanno avuto inoltre la possibilità di partecipare a sei webinar in programma e quattro on-demand.

Disponibile anche un servizio di chat e live e la possibilità di organizzare una web call con tecnici specializzati, in modo da garantire una consulenza tecnica altamente specializzata in ogni momento e per ogni settore.

La gestione digitale degli utensili

Tra le tante novità virtualmente “in mostra” una segnalazione particolare merita il software Connected Manufacturing, grazie al quale le piccole e le medie aziende sono in grado di gestire i propri utensili in maniera efficiente e programmarne perfettamente l’impiego.

Connected Manufacturing fornisce infatti una completa panoramica sugli utensili e sui loro gemelli digitali in tempo reale: dalla progettazione nel sistema CAM allo strumento di presetting per finire in macchina. Oltre ai parametri base vengono registrati anche i dati di movimento come il luogo di immagazzinamento e d’impiego e i valori di presetting che vengono aggiornati di continuo. Sulla base di tali informazioni è possibile mettere sempre a disposizione l’utensile giusto al posto giusto riducendo così scarti, lavorazioni successive e tempi morti della macchina.

Un’interfaccia semplice da usare e intuitiva ne garantisce l’utilizzo anche senza aver frequentato corsi specializzati, usando semplicemente un tradizionale browser in Internet.

I valori di misurazione vengono inviati dallo strumento di presetting al Tool Management di Hoffmann Group e memorizzati a livello centrale.

“A differenza delle fiere in presenza, “Back to the future” non è una manifestazione multi espositore come molte altre, ma è una fiera totalmente Hoffmann, 100% Orange”, ha commentato Sara Vetrari, responsabile marketing e comunicazione di Hoffmann Group Italia.

Un controllo costante e in tempo reale di ogni utensile

L’implementazione del software Connected Manufacturing è particolarmente semplice: innanzitutto ogni utensile viene provvisto di un chip RFID e i numeri di chip vengono registrati e associati, a scelta, con ulteriori informazioni come dati tecnici e programmi di attrezzaggio macchina nella banca dati centrale. Da questo momento i dati si muovono insieme agli utensili e vengono aggiornati di continuo. Se per esempio un utensile viene presettato, il sistema memorizza automaticamente i valori misurati. In tal modo si crea un’ampia base di informazioni e una buona base di partenza per migliorare l’impiego degli utensili e ridurre gli errori nella configurazione degli utensili modulari così come nell’attrezzaggio delle macchine.

Il controllo costante e in tempo reale dei singoli utensili assicura una panoramica completa sull’intero ciclo di vita degli utensili e rende più semplice anche analizzare il consumo ossia il fabbisogno degli utensili stessi. È così che Connected Manufacturing apporta un importante contributo per migliorare l’organizzazione, la progettazione e il controllo dell’intera produzione.

Allo stato attuale, il software può interfacciarsi con diversi sistemi, ovvero: i controlli numerici Heidenhain TNC426, iTNC530 e TNC640 così come i CNC Siemens 840D, i sistemi di presetting GARANT VG1 e Zoller, i CAD/CAM Tebis, Mastercam e SolidCAM, i distributori di utensili GARANT Tool24. Quest’ultimo permette di automatizzare l’erogazione degli utensili, controllare i prelevamenti ed effettuare automaticamente, se necessario, nuovi ordini. In tal modo l’approvvigionamento degli utensili viene organizzato, gestito e reso sicuro in maniera efficiente.