Quattro chiacchiere per parlare di asservimento alle macchine utensili…

Riprendendo la formula dei Tech Talk che tanto successo ha riscosso in occasione dei Robotic Days, in questo articolo proponiamo una sintesi dell’intervento di Andrea Lolli di SCHUNK, che durante l’evento digitale organizzato dalla rivista Deformazione ha parlato dello stato dell’arte dell’asservimento alle macchine utensili, delle novità di prodotto proposte dall’azienda e di alcune interessanti riflessioni riguardo al futuro della robotica.

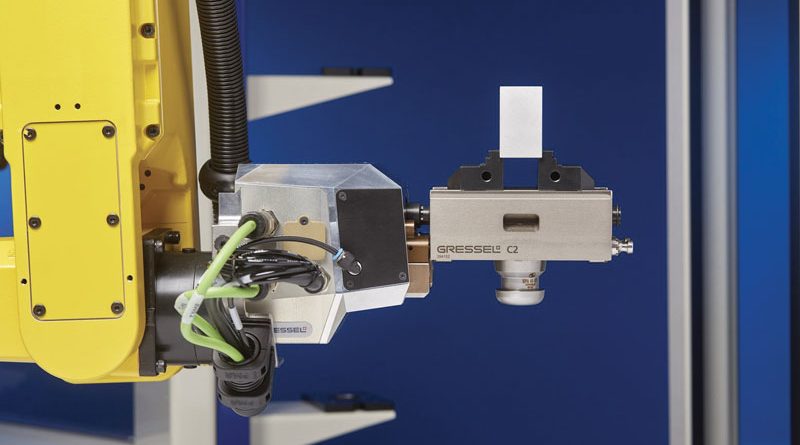

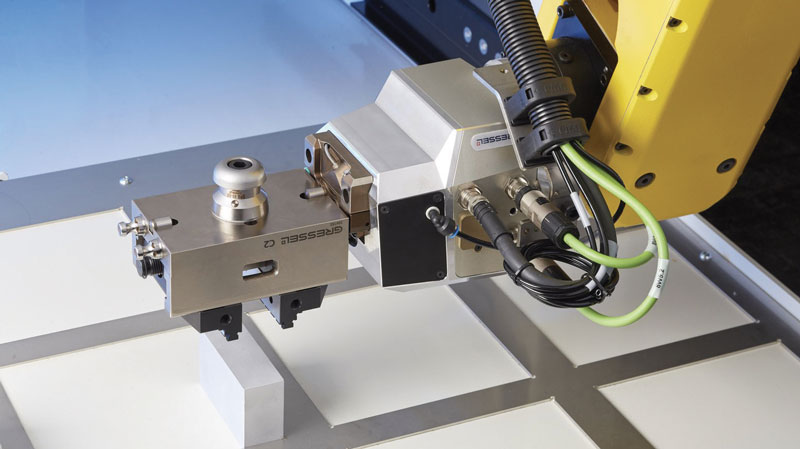

L’asservimento alle macchine utensili è stato uno dei temi trattati durante i Robotic Days, l’evento digitale organizzato dalla rivista Deformazione con il patrocinio di SIRI, Associazione Italiana di Robotica e Automazione e il contributo di SIAD in qualità di main sponsor. Grande il successo riscosso tra pubblico e relatori, un evento che – nonostante la presenza virtuale – ha saputo dare vita a una tre giorni ricca di spunti di sicuro interesse e momenti di dibattito e confronto fra operatori del settore e costruttori di robot. L’asservimento alle macchine utensili è stato uno dei temi centrali dei Tech Talks della prima giornata di lavori. Per l’occasione Andrea Lolli, Product Manager e Business Developer Gripping System presso SCHUNK – Superior Clamping and Gripping, ha presentato la nuova morsa autocentrante R-C2 che diventa anche una mano di presa e con cui l’azienda intende rivoluzionare questo tipo di applicazione.

Prima di entrare nel merito della novità di prodotto, chiederei ad Andrea Lolli di fare una breve carta d’identità di SCHUNK mettendone in luce, in particolare, l’approccio al mercato della robotica, la filosofia costruttiva e i capisaldi tecnologici che portate avanti attraverso la vostra gamma di prodotto.

SCHUNK è un’azienda familiare tedesca la cui sede principale è a Lauffen sul Neckar, ad una cinquantina di chilometri a Nord di Stoccarda. L’azienda nasce letteralmente nel garage del signor Schunk dove, nel 1945, comincia a produrre componenti per conto terzi di lavorazione meccanica per l’industria automobilistica. Oggi l’azienda, dopo più di 75 anni, è riconosciuta come leader mondiale di competenza nei sistemi di presa e nella tecnica di serraggio. Sono infatti queste le due divisioni nelle quali l’azienda concentra il proprio business. La divisione serraggio si occupa di fornire prodotti e soluzioni per il mondo dell’attrezzaggio macchina utensile, quali ad esempio mandrini portautensili, mandrini autocentranti e relativi morsetti, morse, piani magnetici e sistemi a punto zero. La divisione dei sistemi di presa invece, nata nel 1983, si occupa di fornire prodotti e soluzioni per il mondo dell’automazione e della robotica quali gripper (siano essi pneumatici, elettrici o magnetici), soluzioni per la rotazione e la traslazione e un programma completo di accessori per robot quali ad esempio tool changer, unità di compensazione, anticollisione, celle di carico e tool per la finitura superficiale robotizzata. Quest’ampia gamma di soluzioni ci permette di operare in settori quali l’automotive, l’aerospace, l’alimentare, il medicale ed il farmaceutico potendo sempre contare su soluzioni idonee alle esigenze di ogni singolo settore. Per quanto riguarda invece le tipologie di applicazioni, i nostri prodotti possono essere impiegati nelle più svariate operazioni di assemblaggio, di testing e collaudo, di confezionamento e fine linea o qualunque processo che richieda la manipolazione di un prodotto.

Secondo le stime elaborate dal Gruppo di lavoro Statistiche di SIRI il maggior numero di robot, in Italia, viene assorbito dalle applicazioni di material handling, palletizzazione e asservimento alle macchine utensili, il vostro “pane quotidiano”. Sbaglio se dico che in questo tipo di celle il dispositivo di manipolazione ha un’importanza strategica fondamentale nell’ottica dell’efficienza di processo, oserei dire quasi superiore a quella del robot cui è destinato che, seppur innovativo, una volta scelto il modello più adeguato, è quasi una commodity evoluta?

Effettivamente capitava spesso che fosse data poca importanza alla pinza, dandola quasi per scontata. Fortunatamente, negli ultimi anni si è cominciato a dare molta più importanza a questo dispositivo perché la sua evoluzione tecnologica lo ha portato ad essere non più solo un componente che afferra il pezzo in lavorazione, ma un vero e proprio sistema, che diventa parte integrante del processo. Basti pensare agli ultimi sviluppi dei moduli di presa elettrici intelligenti, in grado di adattarsi alla variabilità dei pezzi da dover gestire e, se necessario, sfruttando i feedback di posizione e forza, diventano sistemi in grado di eseguire dei veri e propri test durante la manipolazione del prodotto stesso.

Immaginando poi un elevato livello di customizzazione, quali sono le variabili da prendere di volta in volta in considerazione nello sviluppo del dispositivo più adatto?

Quando si approccia la scelta di un gripper, potendo contare su un vasto catalogo di soluzioni come quello proposto da SCHUNK, ciò che suggerisco sempre di fare come primo passo è capire quale tecnologia di presa sia la più indicata per l’applicazione specifica e poi passare a dimensionare correttamente il gripper. Questo perché oggi abbiamo il grande vantaggio di poter scegliere tra diverse tipologie di sistemi di presa: ad azionamento pneumatico, elettrico ed addirittura magnetico, ognuno studiato appositamente per soddisfare al meglio le esigenze specifiche della singola applicazione.

Parlando di asservimento alle macchine utensili, di recente avete sviluppato un modello di morsa autocentrante che sembra rivoluzioni questo tipo di applicazione. Può parlarcene?

Il mondo dell’asservimento macchina utensile si è basato fino ad oggi sostanzialmente su due tipologie differenti di automazione, in funzione della grandezza dei lotti da dover processare. Da un lato troviamo le celle robotizzate di carico/scarico del singolo pezzo in lavorazione, prevalentemente usate per grandi lotti e dall’altro i complessi sistemi FMS, utilizzati per piccoli lotti e, nel caso fosse richiesto, anche per il riattrezzaggio della macchina utensile. I sistemi FMS sono costituiti da diversi pallet che, di volta in volta, vengono caricati in macchina e sono equipaggiati con le attrezzature necessarie a far fronte ai numerosi lotti di piccole dimensioni da dover gestire. Questi pallet necessitano, però, di essere caricati e scaricati dei pezzi in lavorazione in postazioni manuali o automatiche. Esistono quindi due modi di asservire la macchina utensile: per grandi lotti oppure per lotti piccoli. L’idea che sta alla base del nostro sistema, che prende il nome di R-C2, nasce proprio dall’esigenza di proporre una nuova soluzione di asservimento e riattrezzaggio macchina utensile per lotti di medie dimensioni. In poche parole: il sistema è costituito da un modulo da montare sul polso del robot che è in grado di agganciare la morsa necessaria a lavorare il pezzo specifico e usarla prima come pinza per prelevarlo dal vassoio dei grezzi e dopo come vera e propria morsa posizionandola in macchina, grazie al nostro modulo a punto zero VERO-S. In questo modo siamo in grado di fornire una soluzione per asservire la macchina utensile utilizzando la stessa attrezzatura necessaria al suo bloccaggio in macchina. In pratica si uniscono i vantaggi legati alla semplicità di una normale cella di carico/scarico e alla possibilità di usare morse differenti offerta dalle soluzioni FMS.

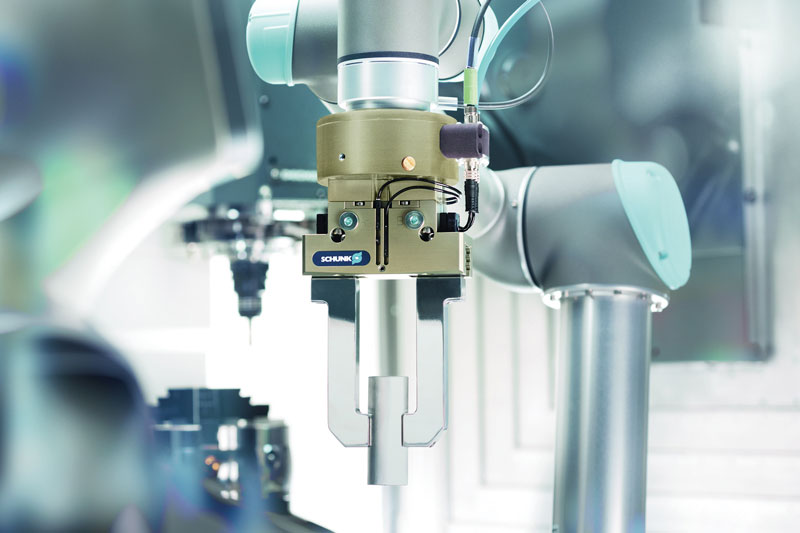

Un altro tema di estrema attualità è la robotica collaborativa la cui potenzialità applicativa è fuori discussione e per la quale SCHUNK ha fatto e sta facendo tanto. Cosa avete fin qui fatto e cosa bolle in pentola in questo ambito?

Per soddisfare le esigenze dei nostri clienti che hanno la necessità di implementare un robot collaborativo, abbiamo sviluppato un sistema denominato Plug&Work che, come dice il nome, si pone l’obiettivo di essere di facile installazione sia dal punto di vista meccanico sia elettrico che software.

All’interno di questo sistema, il cliente è in grado di trovare tante soluzioni differenti utili sia per la presa, in quanto ci sono sistemi di presa elettrici, pneumatici e collaborativi, sia sistemi di cambio tool, per massimizzare la flessibilità, che sistemi di misura, come celle di carico per migliorare la sensibilità già offerta da questi robot.

In SIRI sono state aperte le porte alla cosiddetta Robotica di Servizio. È un mercato su cui puntate?

Visto il suo potenziale sviluppo, nei prossimi anni sarà sicuramente un mercato che non potrà non essere preso in considerazione. Per quanto riguarda i sistemi di presa applicati in questo contesto, abbiamo già diverse soluzioni interessanti che, essendo alimentate a 24 Volt, possono tranquillamente essere integrate in sistemi di questo tipo. Se pensiamo poi all’estrema flessibilità introdotta dai gripper elettrici intelligenti, questa si sposa perfettamente con i robot di servizio che di sicuro verranno impiegati in contesti meno “convenzionali” di quello industriale.

Le chiedo, infine, di guardare al futuro e di darci la sua definizione di Fabbrica Digitale e di parlarci del ruolo che avranno i robot al suo interno. Dove ci sta portando la Ricerca e quale sarà il ruolo di SCHUNK in questo processo?

Penso che la Fabbrica Digitale sia ormai il presente di tante realtà del nostro Paese e che la robotica sia tuttora – e sarà in futuro – uno dei maggiori protagonisti di questa evoluzione. Un aspetto da non sottovalutare in tutto questo è il ruolo della ricerca in quanto, sfruttando nuove tecnologie come la robotica collaborativa e l’intelligenza artificiale, si potrebbe arrivare ad automatizzare processi che fino ad oggi è stato impensabile automatizzare.

La mission odierna di SCHUNK rimane quella del 1983, quando cioè abbiamo presentato il primo gripper dedicato al mondo della robotica: “con spirito pionieristico e perfezione creiamo prodotti di riferimento a livello mondiale”. Oggi, come abbiamo visto, le esigenze sono in continua evoluzione, ma la filosofia della nostra azienda rimane la stessa. Questo permette ai nostri clienti di poter contare su un portfolio di soluzioni tecnologiche innovative, che rispondano in maniera efficace a ogni loro esigenza.