La curiosità che alimenta la creatività…

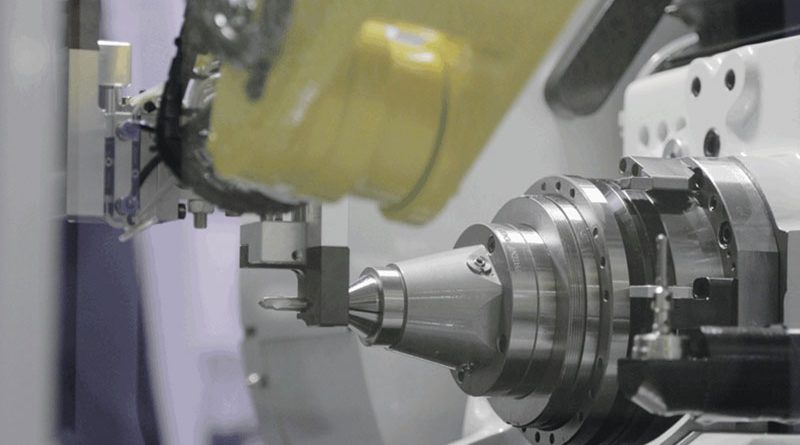

Per realizzare i piccoli utensili da taglio in grado di lavorare i più diversi materiali e destinati principalmente al settore dell’ottica, la bellunese Mictu ha scelto di utilizzare le soluzioni ANCA. Si tratta di un pacchetto completo composto da rettificatrici, cambiamole, caricatore, misurazione laser, software di simulazione 3D.

Fondata nel 1986, l’italiana Mictu opera principalmente nel settore dell’ottica, ma crescendo ha esteso le proprie attività anche al campo aerospaziale, automobilistico, dentistico e meccanico. Con un team di 15 persone e una produzione annua di utensili di oltre 200.000 unità, Mictu esporta utensili a Hong Kong, in Cina, Nord e Sud America, Svizzera e Germania, oltre a servire il mercato italiano locale. “La nostra azienda è cresciuta notevolmente. Disponiamo di un grande bagaglio di conoscenze, poiché il settore dell’ottica ci ha dato l’opportunità di mettere alla prova i nostri utensili su diversi materiali. Abbiamo così guadagnato esperienza nel lavorare plastiche e metalli differenti”, ha dichiarato Andrea Collavo, figlio del fondatore di Mictu.

Il mercato dell’ottica è in continua evoluzione

Il settore dell’ottica è diverso dalle altre industrie, soprattutto perché si tratta di moda: le tendenze in fatto di occhiali cambiano continuamente e i clienti hanno bisogno di vari utensili per lavorare forme diverse. Inoltre, l’industria impiega utensili molto piccoli: in Mictu sono stati prodotti utensili come una fresa di 0,2 mm di diametro. Una cerniera, ad esempio, richiede una tolleranza molto ristretta: spesso i disegni specificano tolleranze nell’ordine del centesimo di millimetro. Spiega Andrea Collavo: “Siamo un team di curiosi e sappiamo quanto è importante provare nuovi approcci e materiali. Se un cliente ci chiede di utilizzare un materiale sul quale non abbiamo esperienza, gli chiediamo come reagirà il materiale alla lavorazione e di descriverci che tipo di trucioli produce; questo ci aiuta a farci un’idea di come il materiale reagirà al taglio. Poi realizziamo un utensile campione e ne esaminiamo le prestazioni: funziona correttamente o sono necessarie delle modifiche? Grazie all’utilizzo del simulatore CIM3D di ANCA possiamo apportare eventuali modifiche per produrre un secondo lotto e riprovare con il cliente”.

Con il simulatore CIM3D l’utente è in grado di visualizzare il processo di rettifica e il modello risultante. Consente di effettuare misurazioni del modello dell’utensile sullo schermo, oltre che rilevare le collisioni e migliorare i processi. CIM3D assicura una qualità di simulazione degli utensili avanzata e una potente interfaccia intuitiva per elevate prestazioni e una maggiore efficienza. Oggi CIM3D V9.0 è ancora più facile da impiegare, in quanto la nuova release comprende nuovi programmi utensile che possono essere verificati per dimensioni, forma, gioco macchina, stime dei tempi di ciclo, … Sono inoltre disponibili ulteriori modelli di macchina, blocco pezzo e accessori per animare l’intera sequenza di molatura e rilevare automaticamente le collisioni. La nuova release del simulatore 3D prevede inoltre la verifica del processo e degli strumenti analitici così da ottenere migliori tempi di ciclo e una durata superiore della mola e dell’utensile. Icone aggiornate, barre degli strumenti e un aspetto moderno migliorato con alcune funzionalità aggiornate completano il quadro descrittivo.

Le mille e più accortezze di chi costruisce utensili

Mictu ha sviluppato molti utensili differenti per la lavorazione di diversi materiali. Le plastiche più utilizzate sono il nylon o il policarbonato; tra i metalli spiccano il titanio, l’acciaio inossidabile e la ghisa. Sottolinea Andrea Collavo: “Penso che chiunque possa realizzare un utensile, specialmente con il software intuitivo di cui disponiamo oggi, ma l’esperienza è comunque un requisito fondamentale. I costruttori di utensili da taglio devono tenere conto delle dinamiche delle mole di rettifica e conoscere la velocità adatta per evitare di “cuocere” il materiale, che altrimenti si romperà come se fosse vetro. In genere partiamo da un disegno del pezzo finito e chiediamo al cliente come vuole lavorarlo. Successivamente usiamo il software di simulazione 3D ANCA per simulare l’utensile, in modo da valutare quale forma garantirà le migliori prestazioni.

Abbiamo iniziato a usare la simulazione 3D su una macchina MGX di ANCA acquistata nel 2002. Il simulatore 3D ha di fatto cambiato il nostro modo di costruire gli utensili, soprattutto perché il software ci permette di fare molti meno errori. Il fattore fondamentale per le prestazioni dell’utensile è il materiale, che deve essere quello più adatto all’applicazione. Il tagliente deve ad esempio essere adatto al materiale da lavorare; talvolta un tagliente molto affilato può non essere la scelta ideale, perché in genere è più fragile di un tagliente smussato e può vibrare di più. Per i materiali morbidi serve un tagliente molto affilato, mentre per i materiali difficili da tagliare ne serve uno più robusto. Ho imparato che sbagliare è importante, perché permette di apprendere ciò che non funziona, in modo da progettare un utensile migliore la volta successiva”.

Più di 350.000 pezzi prodotti

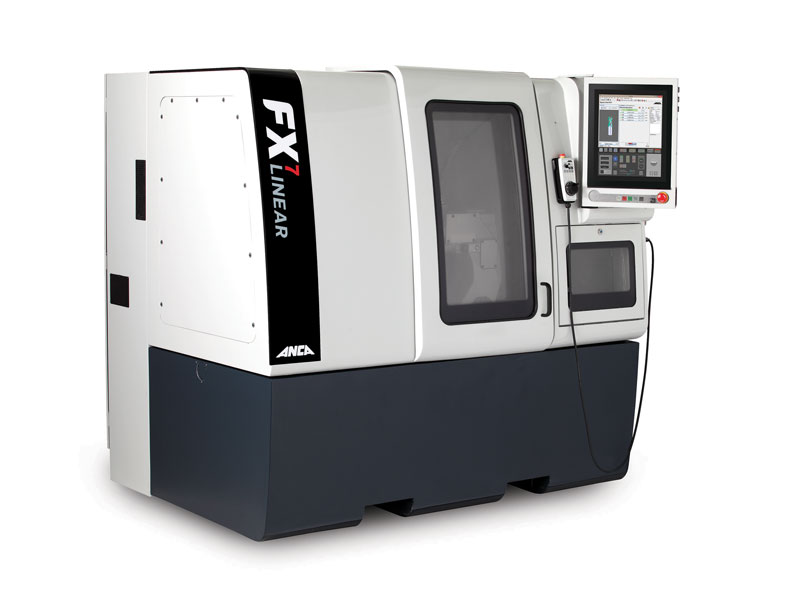

Come ha anticipato Andrea Collavo, nel 2002 Mictu ha investito in una rettificatrice serie MGX di ANCA. “Fu la nostra prima macchina ANCA, ancora funzionante, con cui negli anni abbiamo prodotto più di 350.000 pezzi. Riteniamo che la rettificatrice MGX sia un’ottima soluzione per la produzione di lotti piccoli e grandi di utensili piccolissimi. Oltre alla serie MGX abbiamo anche altre macchine ANCA in officina. Di recente abbiamo investito in due nuove FX7 Linear. Oltre a essere particolarmente versatili, sono ideali per la produzione di lotti di varie dimensioni. Sono in funzione durante l’intera settimana: di notte e nel fine settimana al lavoro su grandi lotti, durante il giorno su lotti più piccoli. Usiamo le FX7 principalmente per produrre punte, punte a gradino e frese, talvolta anche frese frontali a profilo. La rettificatrice FX7 può produrre utensili molto diversi in uno stesso lotto, sinonimo di grande efficienza. Un altro grande vantaggio che caratterizza questo tipo di macchina è che ci permette di misurare l’utensile senza presidio: la macchina dispone di un laser per la misurazione e, se necessario, effettua correzioni durante la rettifica. Anche se nessuno controlla la macchina, sappiamo che sarà lei a occuparsi in automatico della tolleranza dei nostri utensili, per un risultato finale di alta qualità. Dormo sonni più tranquilli adesso, perché so che il laser è al lavoro per controllare il diametro di ogni fresa che produciamo”. La serie FX7 Linear è concepita per tutti coloro che sono alla ricerca di un sistema in grado di assicurare elevata flessibilità, potenza del mandrino e una migliore capacità di automazione garantita da un robot. Per aumentare il livello di produttività e precisione, la macchina dispone di un’ampia gamma di opzioni. È disponibile ad esempio un cambiamole a 6 stazioni (su richiesta) per il caricamento automatico di pacchi mola e collettori del liquido di raffreddamento. Disponibile su richiesta anche un caricatore robotizzato con capacità fino a 840 utensili. La gamma di macchine FX Linear trova applicazione ideale in diversi ambiti produttivi: dall’industria leggera alla riaffilatura fino alla produzione completa. Ogni particolare della macchina è stato progettato per migliorare la precisione, aumentare la produttività e facilitare il lavoro dell’operatore.

Non solo la macchina ma un pacchetto completo di soluzioni

Per garantire il bilanciamento ottimale della mola delle rettificatrici ANCA, Mictu ha scelto di utilizzare il software iBalance, anch’esso appartenente alla famiglia di prodotti ANCA. I benefici del suo utilizzo sono più che evidenti, come sottolinea Andrea Collavo: “Usiamo iBalance per assicurarci che i pacchi mola siano bilanciati, riducendo in questo modo le vibrazioni sui nostri utensili. Si tratta di un aspetto fondamentale soprattutto quando si producono utensili di dimensioni estremamente ridotte come i nostri. È sufficiente la minima vibrazione per ritrovarsi con un tagliente danneggiato e scadente. Con il giusto bilanciamento invece tutto funziona al meglio e il tagliente risulta più idoneo”. Il software iBalance è in grado di monitorare le vibrazioni delle mole ed eseguire il bilanciamento utilizzando la tecnologia già impiegata nelle macchine ANCA. Oltre a determinare se una mola è sbilanciata, il software fornisce tutte le informazioni necessarie guidando l’operatore attraverso una serie di passaggi in modo da riportare la mola in equilibrio. iBalance utilizza l’hardware già presente in macchina per bilanciare i pacchi mola montati all’interno della stessa nella posizione di rettifica e per il numero di giri della mola corretti. I pacchi mola correttamente bilanciati garantiscono una finitura superficiale ottimale e riducono l’usura delle mole, grazie all’eliminazione delle vibrazioni causate generalmente da un pacco mola non bilanciato. Oltre alle prestazioni, anche l’aspetto estetico delle macchine gioca un ruolo importante, come ha spiegato Andrea Collavo: “Personalmente mi piace molto il design della macchina, che trovo davvero elegante. Dai nuovi modelli Linear ci aspettiamo una maggiore durata e una migliore qualità superficiale. Positivo è il fatto di poter contare su un ingombro ridotto e la presenza di alcune caratteristiche che favoriscono la ripetibilità dei nostri utensili. In sintesi, abbiamo scelto di installare una rettificatrice FX7 Linear di ANCA perché il costruttore non solo ci ha fornito la macchina, ma con essa anche un pacchetto completo che comprende un cambiamole, un ampio caricatore, una tecnologia di misurazione laser e un software di simulazione 3D”.

Un nuovo stabilimento organizzato in maniera più efficiente e smart

Mictu si è recentemente trasferita in un nuovo stabilimento a Quero Vas in provincia di Belluno, che ha permesso all’azienda di poter beneficiare dei benefit di un design personalizzato. Conclude Andrea Collavo: “Il vantaggio principale del trasferimento in una nuova sede è poter ricominciare da zero. Abbiamo deciso di collocare tutte le tubature per l’olio delle rettificatrici sottoterra, così da mantenere l’ordine e la pulizia in superficie.

Le macchine di misura sono state installate in un ambiente separato per tenerle a una temperatura costante. Dal trasloco abbiamo registrato un aumento nella produzione e un miglioramento nel controllo qualità; nel complesso siamo più efficienti e garantiamo al nostro personale un ambiente migliore, più fresco e pulito in cui lavorare. Ci fa molto piacere che i clienti che vengono a trovarci rimangano colpiti positivamente dalla nostra azienda, perché ci aiuta a infondere in loro fiducia nei confronti dei nostri prodotti e servizi. I clienti scelgono di lavorare con noi perché adottiamo processi snelli e ascoltiamo le loro esigenze. Il nostro team, estremamente esperto e competente, riesce a risolvere in concreto i loro problemi”.