Tecnologie intelligenti al servizio dell’officina 4.0

In rappresentanza della sua gamma di produzione, alla EMO di Milano il costruttore austriaco WFL propone due modelli di macchine: la nuova M20 MILLTURN e il centro M50-G MILLTURN. E per ottimizzare il controllo di processo, WFL ha sviluppato il nuovo sistema iControl, arricchito di nuove funzionalità in modo da aumentare le prestazioni in officina.

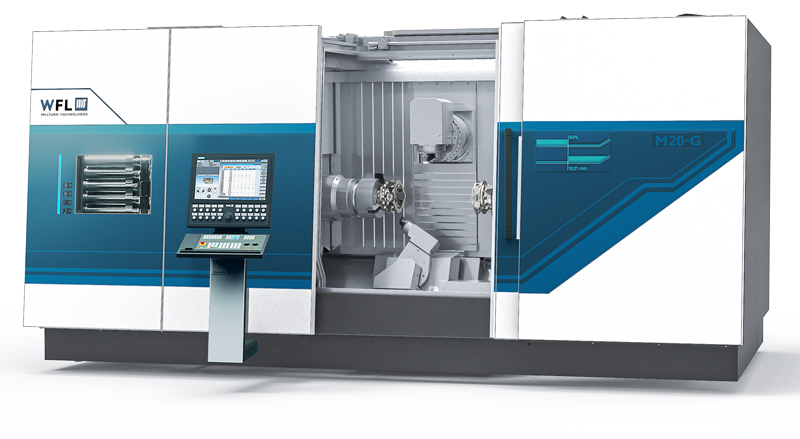

L’attenzione dei visitatori allo stand WFL in EMO Milano sarà certamente “catturata” dal nuovo centro multi-tasking M20 MILLTURN, un sistema combinato – come si intuisce dal nome – in grado di svolgere diversi tipi di lavorazioni: fresatura, tornitura, foratura. Estrema sintesi di un know how e di un’esperienza maturata nel corso di quasi trent’anni di attività, M20 MILLTURN rientra in quella categoria di macchine cosiddette “Smart”, in grado cioè di ottimizzare in maniera fattiva i processi industriali all’interno di un’azienda. Oltre a privilegiare l’ergonomia e la facilità di utilizzo, i progettisti e gli ingegneri di WFL hanno pensato di dar vita a una macchina estremamente compatta e rigida per assicurare elevata precisione nel lungo termine. La particolare configurazione della macchina assicura un ampio grado di personalizzazione: da centro di tornitura-foratura-fresatura con lunetta e contropunta a macchina con contromandrino, con torretta inferiore, oppure centro equipaggiato con un singolo portautensili nella parte inferiore e dotato di un sistema di manipolazione dei pezzi integrato (disponibile su richiesta).

La possibilità di svolgere tre diversi tipi di lavorazioni (fresatura, tornitura e foratura) su un’unica macchina permette al centro M20 MILLTURN un impiego trasversale in differenti ambiti applicativi: dall’industria aerospaziale a quella automobilistica, da quella ingegneristica a quella della plastica.

Con dimensioni come lunghezza di 5.500 mm, profondità di 3.190 mm e un’altezza di 2.500 mm, in questo specifico modello il diametro del mandrino è pari a 250 mm o 315 mm, mentre la corsa dell’asse X è di 575 mm (+475; -100), dell’asse Y è di 260 mm (±130), mentre la corsa dell’asse Z è pari a 1.250 mm. In grado di lavorare particolari con diametro fino a 500 mm, la macchina è equipaggiata di serie con un mandrino principale con potenza 44 kW (al 40%) e 32 kW (al 100%) con un regime di rotazione di 4.000 giri/min. È provvista di asse B con un campo di rotazione di ±120° che permette di eseguire una lavorazione dei contorni senza limiti. M20 MILLTURN è inoltre dotato di un nuovo mandrino di fresatura con un regime di rotazione pari a 20.000 giri/min.

Dimensioni e prestazioni superiori

Oltre al modello M20 MILLTURN, altro highlight presentato in fiera da WFL è la nuova generazione di macchine multi-tasking M50-G MILLTURN. Rispetto al precedente modello (il centro M20), questa configurazione presenta dimensioni e prestazioni superiori. Il diametro di tornitura è fino a 670 mm. M50-G MILLTURN può essere fornito con corsa Z di 6.000 mm (in opzione), in modo da assicurare un più ampio utilizzo. Su richiesta, il centro M50-G MILLTURN viene dotato anche di contromandrino. In combinazione con una torretta portautensili o utilizzando un’ulteriore unità di lavorazione, è possibile lavorare contemporaneamente su entrambi i mandrini. Tutte le opzioni sono possibili con corsa Z di 1.000 mm, 2.000 mm, 3.000 mm, 4.500 mm e 6.000 mm.

Una particolare attenzione è stata rivolta anche al concetto di ergonomia. La macchina dispone infatti di ampie finestre installate nelle porte scorrevoli in modo da assicurare una migliore visibilità dell’area di lavoro. Oltre al magazzino standard che è ampliabile fino a 200 stazioni e tutte le stazioni degli utensili accessibili direttamente nella parte anteriore, è disponibile un magazzino di prelievo separato per utensili pesanti con una lunghezza fino a 1.600 mm che possono così essere utilizzati e cambiati in maniera automatica. All’interno del magazzino utensili sono installati nuovi sensori ottici che consentono il monitoraggio delle stazioni utensili.

Ampliate le possibilità di applicazione

Degne di nota sono le prestazioni raggiungibili con il centro M50-G MILLTURN di WFL. L’aumento della velocità del mandrino e dell’accelerazione degli assi permette alla macchina di trovare una più ampia applicazione nella lavorazione di pezzi che necessitano di una dinamica superiore, come ad esempio nella produzione di pale di turbine. Proprio in questo specifico ambito, le forze di taglio costanti e una nuova strategia di produzione che riduce al minimo l’usura degli utensili garantiscono massima affidabilità nella produzione. Va poi sottolineata l’importanza dell’utilizzo di Ultra-High Pressure Coolant (UHPC), sistema per il raffreddamento del tagliente disponibile con pressione compresa tra 150 e 350 bar massimo. Ciò favorisce una sostanziale ottimizzazione della rottura del truciolo, una riduzione dei tempi di lavorazione con un significativo abbattimento dei costi. Il tutto si traduce in un risparmio sui costi fino al 50%. Entro i 200 bar, non sono necessarie interfacce aggiuntive in quanto l’alimentazione del refrigerante avviene di regola attraverso il mandrino portafresa. Ciò è sinonimo di una lavorazione sicura e ad alta produttività su acciai inossidabili, ma anche acciai altolegati e di superleghe.

Controllare la rottura e l’usura dell’utensile

Per un’azienda manifatturiera le macchine utensili giocano un ruolo fondamentale in quanto rappresentano il “cuore” dell’intera attività. Ma da un punto di vista pratico è importante anche saper ottimizzare i processi produttivi tramite un’attenta supervisione degli stessi. In quest’ottica, WFL ha sviluppato il sistema iControl, recentemente arricchito di nuove funzionalità. Con iControl, i segnali di processo possono essere rilevati, valutati e registrati con la massima frequenza di campionamento nel nucleo del CNC. Grazie all’introduzione di nuove strategie, come ad esempio i Yellow Limits, è possibile ottenere numerosi vantaggi nelle operazioni di controllo della rottura e dell’usura dell’utensile.

Altra novità introdotta in iControl è la possibilità di inserire sensori esterni nel controllo del processo. Così facendo è possibile, ad esempio, effettuare una verifica continua e registrare i dati relativi alle prestazioni di pompe del refrigerante o trarre conclusioni sullo stato dei cuscinetti del mandrino.

Con iControl viene garantita una produzione in serie affidabile ed economica. Da un lato le macchine e gli utensili devono essere impiegati con la massima produttività, mentre dall’altro il processo deve svolgersi nel modo più stabile e affidabile possibile. La suite è estremamente versatile e rappresenta uno strumento di controllo adatto per ogni tipo di lavorazione. I segnali di processo da controllare, che possono essere fino a 16, vengono configurati da WFL in fabbrica in base alla dotazione della macchina e visualizzati in tempo reale sullo schermo del controllo. Segnali di processo importanti da tenere monitorati sono le forze o le coppie degli assi NC e dei mandrini, ma anche i segnali provenienti dai sensori integrati (vibrazione, pressione, portata, temperatura, ecc.). Tali segnali provengono dai componenti della macchina o dagli utensili e possono essere utili per le applicazioni più diverse, come ad esempio per il comando, l’ottimizzazione o il controllo del processo. Per riconoscere l’usura dell’utensile o la rottura completa dello stesso sono disponibili funzioni come Wear Limit e

Tool Missing Limit. Oltre a ciò, WFL offre in opzione la funzione iControl Data Recording, che permette di registrare a lungo termine i dati del processo particolarmente importanti nella produzione di componenti rilevanti a livello di sicurezza.

Selezionare una strategia di controllo adatta per ogni tipo di operazione

Il nuovo iControl è disponibile in due versioni: Basic e Advanced. Nella versione Basic, vengono controllati esclusivamente i limiti di carico previsti per la macchina e, in caso siano superati, scatta l’arresto rapido entro 10 ms. La variante Advanced consente invece di selezionare una strategia di controllo adatta individualmente per ogni tipo di operazione in modo da garantire massima produttività dei processi di lavorazione.

Il software permette, ad esempio, di selezionare la strategia di controllo ottimale in maniera facile e intuitiva, combinandola e adattandola in funzione anche di altre criticità. Il consumo energetico per ciascuna operazione può ad esempio fungere da termine di paragone nella ripetizione di tale operazione. In tal modo, nella foratura è possibile riconoscere tempestivamente l’usura eccessiva dell’utensile o una rottura completa e impedire il verificarsi di danni più gravi. Tuttavia, punte di carico saltuarie e di breve durata nell’arco del processo non influenzerebbero probabilmente questa operazione e sarebbero tollerabili addirittura piccole interruzioni del pezzo in prossimità del tagliente. Per questo motivo, il processo non viene fermato finché l’evento non viene identificato come guasto completo dell’utensile. La situazione è diversa in caso di tornitura per finitura, dove anche la più piccola rottura del tagliente potrebbe condurre a un risultato inaccettabile nella finitura superficiale, anche se l’utensile – in linea di massima – funziona ancora. Tali eventi avvengono nel giro di pochi millisecondi e l’operatore durante la lavorazione può non riconoscerli o individuarli con difficoltà. Attivando il controllo dinamico, iControl riconoscerebbe la discontinuità, interromperebbe immediatamente il processo e informerebbe il personale competente.

I limiti di carico sui singoli assi e mandrini, noti come i Red Limits, possono essere selezionati liberamente fino al limite di collisione: per ogni operazione, è prevista una percentuale regolabile, in modo fisso, del carico massimo consentito per ogni asse o mandrino. Se non viene selezionato alcun limite, vale automaticamente il limite di collisione impostato in officina. Attribuendo un limite di processo superiore e inferiore, viene definito l’intervallo di tolleranza entro cui il segnale di processo deve trovarsi durante la lavorazione. Se il valore effettivo si trova al di sopra o al di sotto di tali limiti, la macchina si arresta. Inoltre, è possibile selezionare un limite di segnalazione preventiva, detto Yellow Limit: se viene raggiunto, la macchina inizialmente non si arresta, ma viene generato un messaggio che consente all’operatore di reagire tempestivamente, cioè prima di raggiungere un altro limite. Ciò serve a garantire un funzionamento privo di interruzioni e a sostituire utensili usurati, anche se non hanno ancora raggiunto la fine (teorica) del loro ciclo di vita.