L’importanza di riuscire sempre a garantire prestazioni e risultati

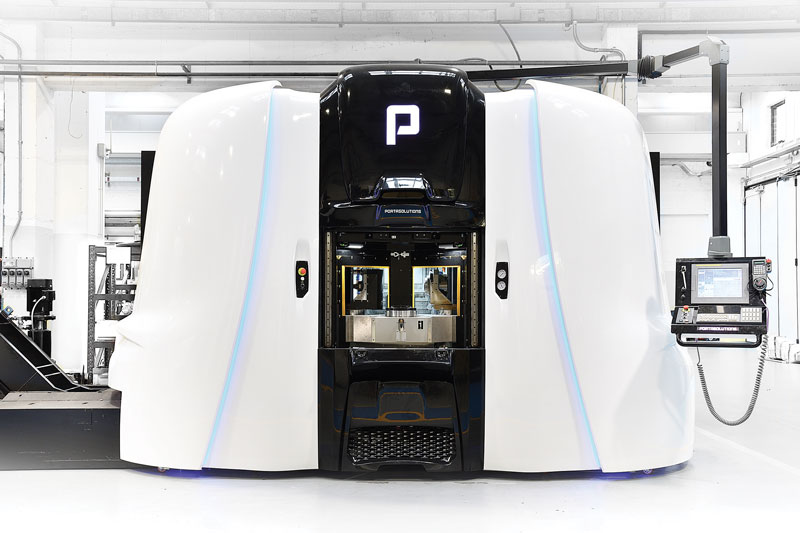

Più che positivi i risultati riscontrati da Porta Solutions alla EMO, occasione in cui è stata presentata la nuova versione del Portacenter, giunta alla sua quinta generazione. Una macchina che racchiude in sé la filosofia produttiva dell’azienda, ovvero quella di produrre macchine a 3 mandrini indipendenti ritenuta la tecnologia migliore per vincere le nuove sfide del mercato.

A Villa Carcina, in provincia di Brescia, opera Porta Solutions, azienda specializzata nella produzione di macchine utensili a CNC a tre mandrini. Ieri come oggi il focus dell’azienda è quello di offrire un metodo di lavoro e sistemi produttivi in grado di assicurare risultati concreti in linea con le esigenze del mercato. A fondare l’azienda oltre sessant’anni fa è Oscar Porta, progettista meccanico affermato sul territorio bresciano che, sempre attento alle richieste provenienti in quegli anni dal mercato, focalizza inizialmente l’attività nella produzione di macchine transfer speciali. Dopo qualche anno, però, il modello di business adottato non riusciva più a garantire un certo livello di flessibilità e competitività. Era arrivato il momento di cambiare, una svolta che avviene nel 2005 quando cioè i figli del titolare, Giorgio e Maurizio Porta, dopo anni di esperienza maturata nel settore manifatturiero decidono di intraprendere un nuovo percorso produttivo focalizzando l’azienda nella produzione di macchine utensili a tre mandrini. Nasce così il concetto di Portacenter, la prima macchina utensile a un processo concepita da Porta Solutions per assicurare una velocità tre volte superiore rispetto a un singolo centro di lavoro.

Maurizio Porta ripercorre le tappe più importanti che hanno scandito la crescita dell’azienda: “Porta Solutions viene fondata nel 1958, grazie alla felice intuizione di mio padre che voleva aiutare le aziende di produzione bresciane a migliorare i loro processi produttivi in modo da diventare più competitive oltre a soddisfare ancora meglio la domanda e le esigenze del mercato. Abbiamo iniziato l’attività producendo macchine speciali caratterizzate da un’alta produttività, così da abbattere il tempo ciclo e poter acquisire più ordini in un contesto di mercato che a quell’epoca aveva una domanda in costante crescita.

Ancora oggi l’azienda è sempre orientata a vendere prestazioni e risultati, prima ancora che macchine utensili. Il contesto di mercato però è cambiato, e di conseguenza abbiamo adattato l’azienda a tali cambiamenti, specializzandoci su macchine utensili a 3 mandrini indipendenti.

Il nostro modello di punta è il Portacenter, caratterizzato da un’elevata produttività rispetto ai comuni centri di lavoro e macchine bimandrino, permettendo così di abbattere il costo/pezzo. Le caratteristiche e le prerogative che identificano le nostre macchine permettono alle aziende utilizzatrici di abbattere il costo pezzo finale e, per questo preciso motivo, di ottenere più ordini. Un modo perfetto per mantenere le produzioni nel nostro Paese, senza dislocare le produzioni in paesi a basso costo”.

Maurizio Porta, CEO di Porta Solutions e ideatore del Porta Production Method.

Aula didattica della Porta Production School.

Vista dello stand Porta Solutions alla EMO di Milano di quest’anno.

Giunti alla quinta generazione

In Porta Solutions tutti i processi produttivi chiave vengono svolti internamente, come ci conferma lo stesso Maurizio Porta: “La scelta di svolgere internamente i processi produttivi più importanti e basilari nella costruzione delle nostre macchine ha una motivazione ben precisa: produciamo soluzioni con un elevato livello di know-how e il nostro obiettivo è quello di offrire un servizio chiavi in mano.

Le attività che deleghiamo esternamente, quindi, sono quelle non a valore aggiunto e non strategiche per la nostra azienda. Ogni azienda dovrebbe avere un quadro ben preciso su quelle che sono le proprie attività a valore aggiunto e quelle che non lo sono, in modo da capire quali sono quelle che si può delegare in outsourcing e quali no. Si tratta di un tema piuttosto delicato e purtroppo spesso mal gestito”.

Torniamo a focalizzare l’attenzione sulle macchine, ovvero sulla linea Portacenter, un progetto in continua evoluzione sulla base delle esigenze di un mercato in costante mutamento. La prima generazione di macchine nasce nel 2005, mentre oggi siamo arrivati alla quinta, che è stata presentata ufficialmente in occasione della recente EMO, e che tanta attenzione ha riscosso tra i visitatori della manifestazione.

Risparmi in termini di spazi, energie, costi attrezzature e personale

Il modello Portacenter presentato in EMO è una macchina a 3 mandrini indipendenti in grado di lavorare un cubo di 500 mm e di assicurare elevati volumi di asportazione. Si tratta di una macchina a controllo numerico con l’opzione del modulo di lavoro per la tornitura, che prevede un cambio utensile a 72 o 120 posti. Riprende Maurizio Porta: “Questo modello rappresenta una valida alternativa ai centri di lavoro in batteria e ai torni, garantendo processi più produttivi e competitivi. Il basamento è a cella per garantire massima rigidità. Sono disponibili di serie tre moduli XYZ orizzontali in ghisa fusa con attacco utensile ISO50 o HSK100. Di serie è equipaggiata anche con 4 tavole satellitari in continuo (360.000 posizioni) e con un magazzino utensili a 24 o 40 posti per modulo per un totale di 72/120 utensili. A governare la macchina è un CNC Siemens o Fanuc”.

Da un punto di vista costruttivo le macchine Portacenter hanno una struttura composta da un singolo elemento, sinonimo di una maggiore rigidità. I 3 moduli di lavoro sono flangiati alle pareti e la struttura risulta quindi essere di tipo chiuso e non aperto, come la maggior parte dei centri di lavoro presenti oggi sul mercato.

L’approccio del costruttore è stato quello di dare vita a una macchina in grado di lavorare un solo pezzo per pallet, in modo da ottimizzare al massimo la rigidità. Altro vantaggio tecnico è rappresentato dal fatto che, grazie al singolo pezzo da lavorare, non bisogna scendere a compromessi con l’utensileria, cosa che spesso accade con i più comuni centri di lavoro dove bisogna allungarsi verso il portautensili per raggiungere la parte da lavorare ed evitare così la collisione. Grazie all’approccio del singolo pezzo, tutti i portautensili vengono realizzati in modo compatto a favore della rigidità. Ne consegue un aumento del volume di asportazione e una maggiore durata vita utensile. Portacenter può lavorare pezzi realizzati nei più svariati materiali, partendo dalle leghe fino agli acciai inox.

Sottolinea Maurizio Porta: “Oltre a garantire una maggiore produttività rispetto ai tradizionali centri di lavoro e bimandrino, Portacenter garantisce un risparmio in termini di spazi, energie, costi attrezzature e personale, tutte voci di costo che contribuiscono poi a formare il costo pezzo finale. In questo modo, aiutiamo i clienti a sviluppare modelli di business sostenibili, per un mercato che diventa sempre più aggressivo e competitivo.

I centri di lavoro in batteria o bimandrino non rappresentano lo strumento più adatto per coloro che intendono aumentare la capacità produttiva, ma che allo stesso tempo non vogliono appesantire l’azienda con una struttura statica e che richiede ingenti spazi. L’obiettivo è ottimizzare i reparti di produzione, in modo da soddisfare l’aumento di domanda e mantenere una sostenibilità aziendale. Ma soprattutto abbattere i costi, che nella maniera corretta significa abbattere il costo pezzo finale per i nostri clienti e, quindi, riuscire a portare a casa più ordini. Questo è possibile grazie a soluzioni innovative come Portacenter, che permette di produrre 3 volte più velocemente, nello stesso spazio e con un’ottimizzazione dei consumi energetici e del personale specializzato.

Porta Solutions persegue una vera e propria filosofia produttiva, quella delle macchine a 3 mandrini indipendenti, perché crediamo fermamente che sia la tecnologia migliore per vincere le nuove sfide del mercato. Parliamo comunque di macchine standard, come i centri di lavoro e bimandrini e con un ottimo grado di personalizzazione in base alle esigenze e gli obiettivi dei nostri clienti”.

La nuova edizione del manuale “Centri di lavoro – Come abbattere il costo pezzo e guadagnare di più” di Maurizio Porta.

La quarta generazione di Portacenter è stata lanciata sul mercato nel 2013.

Un metodo in aiuto alle aziende

Grazie all’esperienza maturata nel settore, Maurizio Porta, CEO di Porta Solutions e ideatore del Porta Production Method, ha sviluppato l’omonimo metodo destinato ad aiutare le aziende che utilizzano centri di lavoro in batteria e macchine bimandrino per lavorazioni metalliche ad abbattere il costo pezzo e ottenere sempre più ordini. Abbiamo chiesto a Maurizio Porta di spiegarci in cosa consiste tale metodo e quali tipi di aziende possono trarre i maggiori benefici dal suo utilizzo. “Abbiamo sviluppato una serie di servizi dedicati, rivolti agli utilizzatori di centri di lavoro in batteria che necessitano di aumentare la produttività di reparto. Questi servizi sono divisi in 4 step precisi: calcolo del tempo ciclo e del costo pezzo, per proporre al cliente le soluzioni migliori per abbattere il costo pezzo finale dei componenti che vogliono produrre; test drive rischio zero, per provare il macchinario prima ancora di acquistarlo, in modo da testare se il tempo ciclo e il costo pezzo finale sono veritieri e attendibili; formazione del personale (attraverso una scuola dedicata seguiamo i nostri clienti nella formazione del loro personale, per aiutarli a massimizzare l’utilizzo dei nostri macchinari); sviluppo nuovi prodotti, destinato a quei clienti che necessitano di piccole campionature di studio di nuovi prodotti che vorrebbero proporre al mercato. Ridurre significativamente il costo pezzo e aggiudicarsi più ordini rispetto ai concorrenti è possibile con il giusto metodo e con i corretti strumenti produttivi, come le nostre macchine Portacenter”.