Il futuro della fabbricazione additiva è adesso con la tecnologia SAF di Stratasys

Con la nuova tecnologia SAF di Stratasys oggi è finalmente possibile scegliere tra fabbricazione additiva e stampaggio a iniezione per la produzione di grandi volumi in funzione dell’applicazione.

Negli ultimi vent’anni, l’evoluzione della stampa 3D – o fabbricazione additiva – è stata senza sosta. Inizialmente utilizzata quasi esclusivamente per la prototipazione, la stampa 3D è ormai entrata a far parte del parco macchine dell’industria manifatturiera. Del resto, con il progresso delle tecnologie, gli ingombranti sistemi di prototipazione multiuso degli inizi sono stati progressivamente sostituiti da soluzioni specializzate e focalizzate sulla produzione. Progettisti, ingegneri e produttori di tutto il mondo ne fanno utilizzo per gli ambiti di applicazione più disparati contribuendo a far crescere un settore che oggi vale miliardi di dollari.

Con la nuova tecnologia SAF la fabbricazione additiva è anche su larga scala

L’evoluzione della stampa 3D verso la produzione di grandi volumi ha senza dubbio promosso una sana concorrenza all’interno del settore. Le attuali soluzioni specializzate di stampa 3D di livello industriale, insieme a un florido ecosistema di fornitori di materiali avanzati e provider di sistemi di post-lavorazione, hanno portato questa tecnologia a trasformarsi in un pilastro formidabile per il settore manifatturiero a livello globale.

Ciononostante, il Santo Graal della produzione in grandi volumi resta ancora un territorio da esplorare. Sebbene nell’ultimo decennio l’adozione di questa tecnologia all’interno di linee di produzione tradizionali abbia fatto grandi passi in avanti, la realtà è che fino ad oggi l’impiego della fabbricazione additiva si è per lo più limitato alla produzione di volumi ridotti. Quando si è trattato di realizzare migliaia o decine di migliaia di unità, il business case economico di confronto con lo stampaggio a iniezione non è stato elaborato. Per fortuna il mercato è maturato e anche le macchine si sono evolute di pari passo, determinando l’avvento di nuove tecnologie capaci di soddisfare il sogno di molti produttori: usufruire dei vantaggi della fabbricazione additiva anche su larga scala.

La nuova soluzione di Stratasys è frutto di oltre dieci anni di ricerca e sviluppo

Una delle tecnologie lanciate negli ultimi dodici mesi da Stratasys è SAF™, nuova soluzione di fabbricazione additiva basata sull’impiego di polveri che rappresenta il punto di arrivo di oltre un decennio di ricerca e sviluppo dell’azienda. Soluzione di livello industriale, la tecnologia SAF offre prestazioni elevate per la produzione di pezzi di uso finale. Ciò si ottiene attraverso l’erogazione precisa di un fluido HAF (High Absorbing Fluid) su uno strato di materiale in polvere – con testine di stampa piezoelettriche industriali – in un unico passaggio. Il fluido HAF viene successivamente sciolto e fuso insieme – nei punti sui quali è stato distribuito – mediante esposizione a energia infrarossa. La sequenza viene ripetuta fino a quando le parti sono complete. Il modo controllato nel tempo di questi processi assicura un’esperienza termica uniforme e la consistenza del pezzo su tutta la superficie e permette la produzione di dettagli fini o di grandi aree senza compromettere rendimento e qualità. Utilizzando un processo che riunisce stampa e fusione in un solo passaggio, è possibile produrre decine di migliaia di pezzi di uso finale con lo stesso livello di controllo, precisione e omogeneità dello stampaggio a iniezione, ma con un costo unitario che spesso rende lo stampaggio a iniezione o la lavorazione CNC non competitivi. Se a tutto ciò si aggiunge il fatto che ognuno dei diecimila pezzi può essere diverso dagli altri e personalizzato, allora la stampa 3D risulta irrinunciabile.

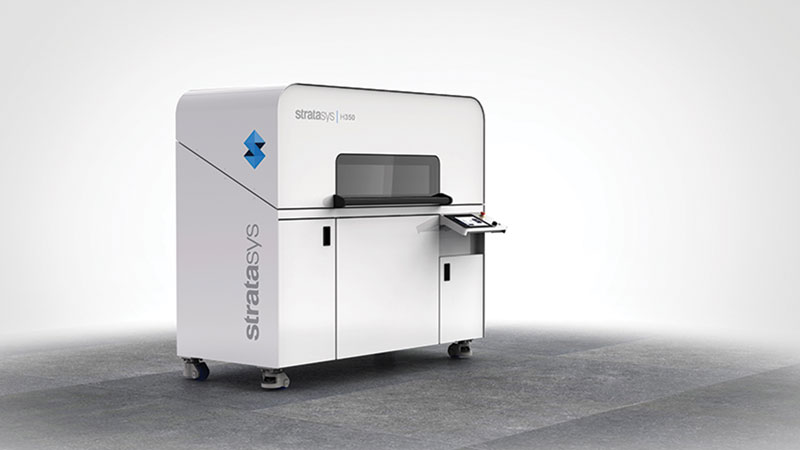

Basata sulla tecnologia SAF™ è, ad esempio, la nuova stampante H350 progettata da Stratasys per offrire alle aziende manifatturiere coerenza di produzione, un costo competitivo e prevedibile per componente e un controllo completo della produzione per volumi di migliaia di parti. La H350 è progettata per soddisfare le esigenze di aziende operanti in settori come quello dell’automobile, dei beni commerciali e di consumo o dell’elettronica, che beneficiano in modo particolare della capacità di produrre rapidamente grandi volumi di parti stampate in 3D con costi vantaggiosi e prevedibili.

La fabbricazione additiva nella produzione di grandi volumi

La complessità del design è una sfida inerente ai metodi di produzione tradizionali, ma è qui che la stampa 3D eccelle e fa la differenza. Stampando le parti strato per strato, la fabbricazione additiva è perfettamente in grado di produrre design complessi o intricati. Quando si parla di tecnologia SAF di Stratasys, se le parti sono di massa bassa e di forma almeno leggermente complessa, i costi di produzione sono di solito inferiori a quelli dello stampaggio a iniezione o della lavorazione CNC. La tecnologia può essere usata nelle fasi sperimentali di prototipazione, così come nella produzione finale e permette agli utenti di cambiare il design velocemente laddove necessario, senza esercitare alcun impatto sui costi. Vi sono anche casi in cui la geometria di una parte semplicemente non può essere realizzata con lo stampaggio a iniezione o la lavorazione CNC. Per esempio, una parte che ha una struttura a reticolo per conferire leggerezza non può essere prodotta con una lavorazione tradizionale o con processi di stampaggio, mentre risulta molto semplice da produrre con SAF.

Un risparmio sui costi e una drastica riduzione dei tempi di consegna

Poter scegliere tra fabbricazione additiva e stampaggio a iniezione per la produzione di grandi volumi in funzione dell’applicazione offre quindi alle aziende un nuovo livello di flessibilità, sia che si tratti di ottimizzare linee di prodotti esistenti, sia che si tratti di sfruttare nuove opportunità commerciali con lotti di dimensioni e gradi di personalizzazione prima irrealizzabili. Sono già molti i clienti che stanno producendo pezzi stampati con la tecnologia SAF di Stratasys in volumi di produzione diversi e con costi molto più contenuti rispetto allo stampaggio a iniezione. E tutto questo, naturalmente, senza considerare le ulteriori efficienze derivanti dalla possibilità di ottenere parti on demand senza dover stoccare grandi scorte in magazzini fisici. Ciò sta accadendo in diversi settori, da migliaia di piccoli attrezzaggi su linee di imballaggio a componenti interni molto complessi per dispositivi medici. Tutti saldamente affidati alla fabbricazione additiva per la produzione di grandi volumi. Per applicazioni che necessitano di parti piccole e complesse, i fabbricanti dovrebbero davvero tenerne conto.

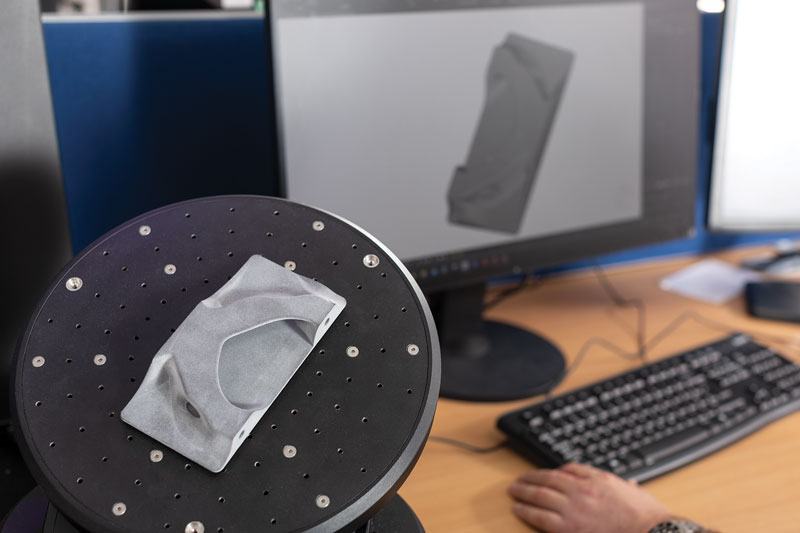

Quando si parla del valore della fabbricazione additiva per la produzione di grandi volumi personalizzati, la nota agenzia di design tedesca DQBD rappresenta un ottimo esempio. Il suo obiettivo era quello di produrre selle da bicicletta totalmente personalizzate, stampandone le diverse parti portanti su scala utilizzando la tecnologia SAF di Stratasys. Il successo è stato tale che DQBD ha recentemente dichiarato di aver ottenuto un risparmio sui costi per il primo lotto di oltre 25.000 Euro rispetto allo stampaggio a iniezione, riducendo i tempi di consegna da tre/sei mesi a dieci giorni. Questo ha dato alla DQBD la flessibilità di progettazione e la qualità di produzione necessarie per realizzare la sua idea di una sella da bicicletta totalmente personalizzata.

Ma al di là delle efficienze derivanti dalla produzione diretta durante lo sviluppo del prodotto, i fabbricanti dovrebbero anche tener presente altri vantaggi a valore aggiunto spesso trascurati. Progettare le parti pensando già di realizzarle mediante tecnologia additiva significa che possono essere ottimizzate dalla natura stessa del loro design. Gli strumenti di fine braccio robotico sulla linea di produzione sono un ottimo esempio. Abbiamo visto alcuni clienti riuscire a ridurre il peso di strumenti di questo genere di quasi il 50%, grazie alla loro riprogettazione con strutture interne leggere e complesse, sapendo che potevano essere stampate in additivo. La maggiore leggerezza riduce notevolmente lo sforzo sui bracci robotici, incrementandone la velocità di movimento e la produttività e, al contempo, riducendo il tasso di usura del robot. Se si pensa che adesso questi attrezzaggi possono essere prodotti su grande scala, in modo economico e on demand, è evidente che i fabbricanti hanno una grande opportunità per ottimizzare le loro linee di produzione. E le possibilità di migliorare l’efficienza della fabbrica in questo modo sono infinite.

Stampa 3D: un futuro entusiasmante

Guardando al futuro della fabbricazione additiva per la produzione di grandi volumi, non si può che essere entusiasti. Con la continua evoluzione dei sistemi di stampa 3D, il settore della fabbricazione additiva nel suo complesso diventa più sofisticato, più competitivo e più ricco di sfumature, arricchendosi di nuove soluzioni che puntano esclusivamente ad abbattere le barriere che impediscono l’accesso in nuovi segmenti. Se ripenso alla mia esperienza con la tecnologia SAF di Stratasys, fino a pochi anni fa i progressi fatti sarebbero sembrati un sogno irrealizzabile. Basta pensare che negli anni Novanta produrre una manciata di parti stampate in 3D in una settimana era considerato un successo, mentre oggi siamo in grado di produrre più parti di quante ne possiamo immagazzinare. E chissà quali traguardi raggiungeremo nei prossimi cinque, dieci o venti anni.

Nel breve termine, tuttavia, data l’incertezza e la volatilità a cui le catene di approvvigionamento devono far fronte, l’esigenza di una maggiore flessibilità della produzione non farà che accendere ulteriormente i riflettori sulla fabbricazione additiva e sul suo ruolo all’interno della produzione di grandi volumi. Come esponente del settore, ritengo che ora siamo veramente pronti a svolgere questo compito e a fornire alle aziende manifatturiere quella maturità tecnologica che attendevano da tempo.

QUALIFICA AUTORE: Yann Rageul è Head of Manufacturing EMEA & Asia di Stratasys.