La misura ottica secondo Bruker Alicona: rapida, facile e automatica

La misurazione e l’elaborazione automatica di raggi, smussi ed edge break dei componenti di motori a turbina è uno dei molti criteri del controllo di qualità di moderna concezione adottato presso la tedesca MTU Aero Engines. In quest’ottica, l’azienda utilizza tre sistemi cobot di Bruker Alicona per la misurazione dell’edge break.

Per il produttore di motori aeronautici di fama mondiale MTU Aero Engines, il controllo della qualità è una cosa molto seria. “Se c’è una bava, questa potrebbe diventare un punto pericoloso nel motore”, ha commentato il responsabile d’ispezione Michael Duffek che si occupa del controllo di qualità dei componenti dei motori a turbina presso l’azienda tedesca. Per MTU, la misurazione e l’elaborazione automatizzata di edge break, raggi e smussi dei componenti del motore è un aspetto importante della moderna tecnologia di misura. In questo modo vengono misurati componenti altamente specializzati come pale di turbina, dischi turbina o blisk (Blade Integrated Disk), che comportano una serie di sfide metrologiche. Queste includono, ad esempio, la geometria complessa con pareti verticali e le diverse proprietà di riflessione dei componenti. Le diverse riflessioni superficiali si verificano a causa dei differenti processi di produzione, in quanto le superfici da misurare possono essere rivestite, e quindi opache, oppure rettificate, e quindi altamente riflettenti. Se un sistema di misura è adeguato, deve non solo offrire le opzioni di automazione richieste, compresa la valutazione secondo gli standard, ma deve anche essere in grado di misurare geometrie complesse e di difficile accesso con tolleranze strette e superfici da opache a riflettenti in alta risoluzione e ripetibilità. Un ulteriore requisito è l’integrazione in un processo di produzione, compresa l’integrazione nell’ambiente informatico esistente. “E il tutto deve essere veloce e semplice”, ha aggiunto Michael Duffek all’elenco dei criteri che MTU già utilizza come base per la valutazione continua dei suoi fornitori di apparecchiature di misura. Il risultato è che, attualmente, 15 sistemi di misura Bruker Alicona sono in uso presso le sedi MTU in tutto il mondo, 11 dei quali si trovano presso i centri di prova della sede centrale tedesca di Monaco di Baviera. Qui avviene anche la misurazione automatica dei componenti dei motori a turbina, che vengono implementati con apparecchiature di misurazione della linea di cobot di Bruker Alicona.

Combinare un sensore ottico 3D con un robot collaborativo

I cobot sono la combinazione tra un robot collaborativo a 6 assi e un sensore di misura ottico 3D ad alta risoluzione utilizzati per l’ispezione automatica di microgeometrie su componenti di grandi dimensioni. Nell’industria aerospaziale, la misura degli spigoli sbavati, nota anche come “misura dell’edge break” sui dischi delle turbine e sugli alloggiamenti delle turbine, sono le applicazioni più comuni. I cobot Bruker Alicona sono disponibili sul mercato dal 2017, e anche allora “non esisteva nulla di paragonabile, o per lo meno non siamo a conoscenza di alcun sistema di questo tipo. Quello che già tre anni fa il cobot offriva al lancio sul mercato era unico. Tutti gli altri produttori che abbiamo valutato avrebbero dovuto iniziare dalla fase di sviluppo”, ricorda Duffek che oggi è un “esperto di cobot”, perché sotto la guida di Bruker Alicona sono attualmente in uso nella sede di Monaco di Baviera tre sistemi per la misura automatizzata di spigoli, raggi e difetti.

Con i cobot si misurano “edge break” con tolleranze nell’ordine dei micron

I processi di produzione classici come la tornitura, la fresatura e la rettifica possono portare alla formazione di bave e spigoli vivi indesiderati. Questi rappresentano punti deboli strutturali in cui possono verificarsi rotture o crepe del materiale. Ciò può rappresentare, in ultima analisi, un potenziale pericolo per il funzionamento sicuro di un motore, ed è per questo che vengono poste elevate richieste in materia di lavorazione degli spigoli e di test e certificazione.

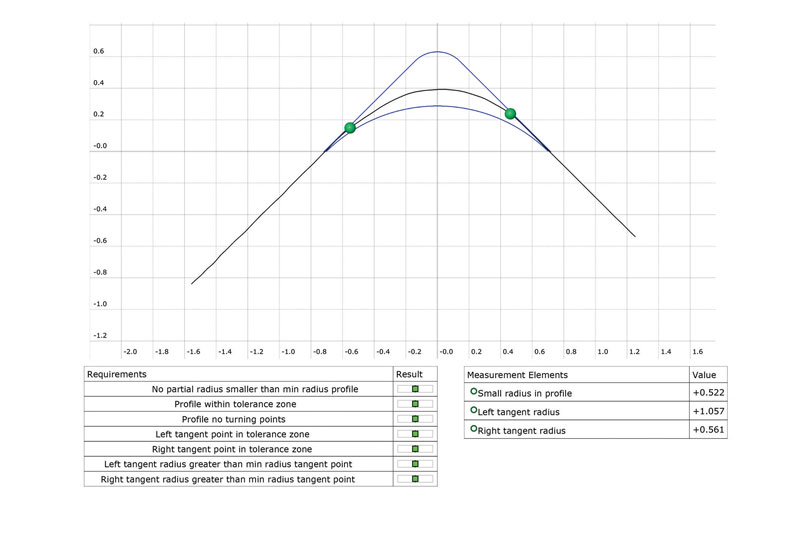

I cobot, che come tutti i sistemi di misurazione di Bruker Alicona sono basati sulla tecnologia Variazione di Fuoco, sono adatti a questo scopo. La tecnologia ottica consente di misurare superfici da altamente riflettenti a opache con pareti molto inclinate e di rilevare anche geometrie con tolleranze nel campo dei singoli micron, il tutto ad alta risoluzione. Ciò significa che anche le più piccole deviazioni di forma possono essere misurate in modo tracciabile. La valutazione viene eseguita automaticamente e secondo gli standard più comuni nel settore, come ad esempio l’ASME.

Inoltre, i cobot Bruker Alicona si rivelano particolarmente utili poiché sia le misurazioni ad alta risoluzione sia quelle di processo beneficiano della facilità di funzionamento di un sistema progettato per l’utilizzo da parte di più operatori. La manipolazione, la misurazione e la valutazione mediante routine di prova programmate sono facili da gestire. “L’apprendimento dei programmi di misura con il joystick è intuitivo”, riassume MTU. In opzione, le routine di misura possono essere definite anche nel file CAD del componente utilizzando un collegamento CAD/CAM.

Con i cobot si rilevano lunghezza, larghezza, profondità e volume dei difetti

Un altro campo di applicazione dei cobot è la misurazione dei difetti. La profondità massima di un difetto determina se un componente viene riutilizzato, riparato o smaltito come pezzo di scarto. I metodi convenzionali e manuali per la misurazione dei difetti con tecniche di replica, proiettori di profili e metodi tattili come i sistemi di misurazione dei contorni sono ad alta intensità di lavoro e non possono essere automatizzati. “La tecnologia allo stato dell’arte è molto importante per noi quando si tratta di tecnologia di misura”, ha commentato Duffek, che continua: “Utilizzando la tecnologia di misura ottica siamo più veloci, più precisi e, soprattutto, raggiungiamo la capacità di processo di misura. Con Bruker Alicona possiamo anche misurare automaticamente durante un processo di lavoro a CNC”. MTU Aero Engines enfatizza molto la misura ripetibile, tracciabile, automatica e veloce dei difetti. Anche per questo motivo, vengono utilizzate apparecchiature di misura Bruker Alicona. La misurazione dei difetti presso la MTU comprende la valutazione di parametri quali lunghezza, larghezza e profondità di ammaccature, graffi, crepe, ecc.

Con i cobot, si misurano oltre 100 posizioni in automatico

Sempre più utenti cobot nel settore aerospaziale utilizzano la possibilità di definire routine di misura direttamente sul set di dati CAD di un componente tramite un collegamento CAD/CAM. Diverse centinaia di posizioni di misura su una grande varietà di componenti, come ad esempio gli alloggiamenti delle turbine, vengono automaticamente misurate e valutate, operazione che richiederebbe molto più tempo con metodi convenzionali come l’uso di tecniche di replica. Tradotto in cifre, secondo MTU “ciò comporta una riduzione significativa dei costi di ispezione pari al 25% – 50%”.