KAPP NILES: per un flusso di lavoro integrato e intelligente nel processo di rettifica

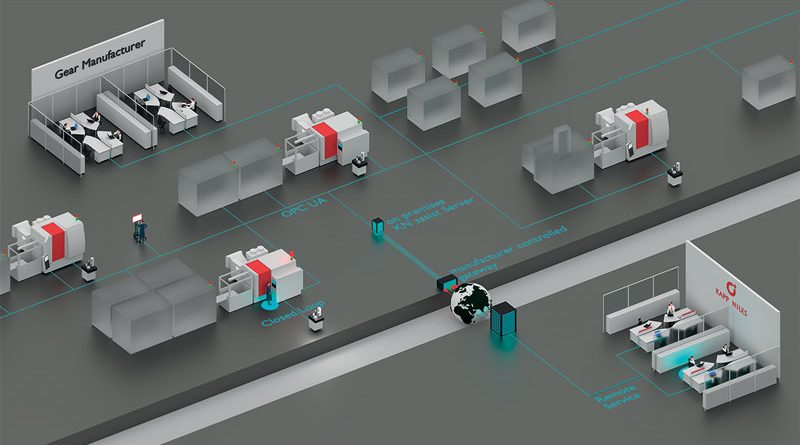

Kapp Niles ha sviluppato una piattaforma in grado di collegare e automatizzare i processi produttivi, che grazie a standard aperti (come umati e GDE) funziona indipendentemente dal costruttore della macchina.

Una produzione di grandi serie richiede una qualità elevata a fronte di tempi di lavorazione sempre più ridotti. Dal punto di vista tecnico, le macchine hanno già raggiunto alti livelli. I grandi potenziali di risparmio non si trovano quasi più nei processi di lavorazione ma nelle fasi prima e dopo il processo, come per esempio nell’attrezzaggio, nella misurazione e nel dialogo diretto tra le macchine e i dispositivi di misura. Per questo motivo, Kapp Niles ha sviluppato una piattaforma in grado di collegare e automatizzare tali processi, che grazie a standard aperti (come umati e GDE) funziona indipendentemente dal costruttore della macchina.

Esistono diversi approcci per aumentare ulteriormente l’efficienza dei processi di produzione, come ad esempio l’integrazione del maggior numero di fasi del processo in una sola macchina. Questa strategia risulta però tecnicamente molto complessa, rigida e quindi vulnerabile. Kapp Niles segue una strada diversa: “La nostra visione predilige una catena di produzione integrata, con il minor intervento manuale possibile tra i singoli elementi rispetto alle macchine integrate”, afferma il responsabile del Product Management, Konstantin Schäfer. “Siamo in continua evoluzione e da azienda specializzata esclusivamente nella costruzione di macchine stiamo diventando fornitori di soluzioni”. A dimostrarlo in modo evidente è la struttura del reparto tecnologie di misura denominato Kapp Niles Metrology. Anche il portfolio esistente è stato ottimizzato per garantire che i sistemi di produzione comunichino tra loro, soprattutto grazie alla nuova piattaforma KN assist che, insieme al software di controllo KN grind, è in grado di assistere il cliente nelle varie fasi: dall’elaborazione del progetto fino alla produzione.

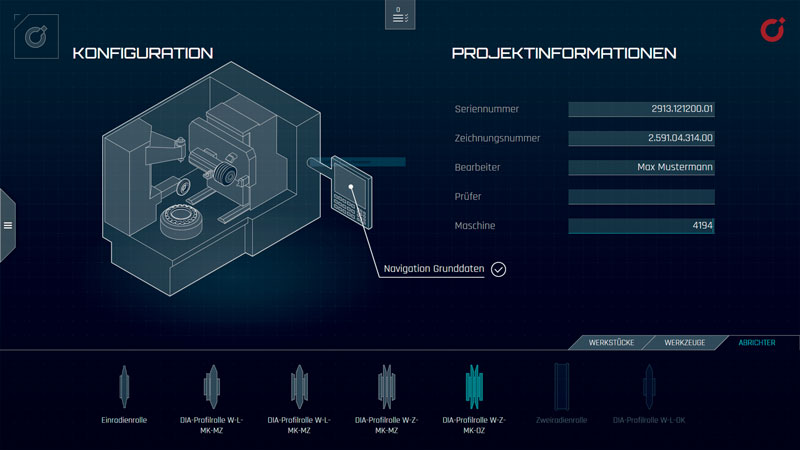

Comporre facilmente sequenze operative tramite drag&drop

Nella configurazione relativa al progetto, tutte le opzioni di lavorazione richieste vengono riepilogate in un progetto dedicato al pezzo da lavorare. L’intuitiva guida utente viene avviata dopo aver acquisito i dati reali di progetto. In un’operazione di attrezzaggio virtuale, l’utente seleziona il tipo di dentatura e gli utensili adatti da un set di componenti. Ogni operazione viene visualizzata su una macchina stilizzata. Su richiesta, KN grind suggerisce anche le possibili tecnologie da applicare. Spiega Volker Zenker, responsabile sviluppo software: “Rispetto alle versioni precedenti, il cliente può visualizzare una schermata dei valori critici o errati. Un controllo di processo consente, tramite drag&drop, di comporre senza difficoltà le sequenze operative, una funzione molto utile per lavorazioni complesse come ad esempio la realizzazione di pezzi che prevedono più posizioni di lavoro all’interno di un unico progetto. Le sequenze così ottenute possono essere utilizzate sia per la lavorazione automatica sia per le sequenze di attrezzaggio”. Il funzionamento tramite un display touch sostituisce l’impiego di tasti funzione/softkey. Le macchine di nuova generazione sono equipaggiate con questo tipo di controllo.

Nessun compromesso con la sicurezza dei dati

Di fronte a processi di produzione altamente automatizzati, vedere un operatore che dalla sala misurazione arriva alla macchina con protocolli di misura per digitare manualmente valori correttivi, sembra quasi un retaggio del primo periodo dell’industrializzazione. Il fatto che questo metodo di lavoro sia ancora presente in un ambiente altamente tecnologico dipende in realtà dagli elevati standard di sicurezza adottati dalle aziende, come avviene ad esempio nel settore automotive dove finora non era possibile effettuare una semplice integrazione dei dati e dove spesso è severamente vietato persino l’utilizzo di chiavette USB. Mancavano, infatti, standard uniformi per l’integrazione sicura dei dati. Per ovviare a questo problema, Kapp Niles ha sviluppato soluzioni che non obbligano l’installazione di software invasivi, permettendo così di mantenere sempre il controllo dei propri dati. “Il concetto non prevede nessun servizio di cloud”, ha commentato Konstantin Schäfer. Le applicazioni che vanno al di là del controllo diretto della macchina sono programmate in HTML5. In questo modo l’azienda cliente può utilizzarle sia su PC classici sia su dispositivi mobili.

Con Kapp Niles, la comunicazione macchina-macchina avviene con grande semplicità

In risposta a tali esigenze, Kapp Niles ha sviluppato la piattaforma KN assist. Grazie alla programmazione HTML5, che senza software aggiuntivi funziona sia su PC sia su dispositivi mobili, l’utente deve solo richiamare un indirizzo in Intranet per avere accesso al sistema sul suo browser o tramite una App. Lo scambio dei dati avviene tramite un’interfaccia standard OPC UA (Open Platform Communications Unified Architecture), che consente una comunicazione macchina-macchina in tutta semplicità. Per una panoramica complessiva dell’impianto, KN assist utilizza formati di scambio dati aperti, come GDE (Gear Data Exchange) e umati (universal machine tool interface), sviluppati da VDW insieme a partner del progetto. In questo modo è possibile scambiarsi dati relativi alla dentatura principale, modifiche, valutazioni, ecc. indipendentemente dal costruttore. Inoltre è possibile visualizzare le condizioni di funzionamento di tutte le macchine presenti nello stabilimento, garantendo così al cliente una panoramica completa della produzione in qualunque stabilimento si trovi.

Un’applicazione piuttosto complessa è la gestione dei dati di tutti gli elementi specifici per i singoli componenti, come ad esempio i dispositivi di presa pezzo e gli utensili di ravvivatura e di rettifica. Finora era necessario inserire in manuale i dati dei componenti di attrezzaggio in modo da evitare, per quanto possibile, l’accesso ai dati dei fornitori. In futuro i rulli di ravvivatura, le mole a vite o i dispositivi di presa pezzo verranno equipaggiati con RFID o codici in 2D che possono essere letti dalla macchina. Ciò ridurrà sensibilmente i tempi di attrezzaggio, rendendo i componenti identificabili in modo univoco. In questo modo sarà possibile documentare con grande facilità la posizione in magazzino, la durata e i cicli di presa pezzo o assegnazione ad un determinato progetto. Oltre ai processi interni, vengono così accelerati anche i tempi di reazione per una richiesta di assistenza.

Interventi più celeri in caso di assistenza

In caso di assistenza o di guasto il cliente si aspetta un intervento nel minor tempo possibile. Tuttavia il processo tradizionale di segnalazione è relativamente lento: l’operatore rileva un guasto, informa la manutenzione e descrive il problema. La manutenzione contatta il costruttore, che a sua volta chiede dati aggiuntivi che, nel migliore dei casi, vengono inoltrati via modem o più spesso via telefono. In questo modo si corre il rischio che determinate informazioni vengano perse o che siano interpretate in modo errato. Passa la prima ora ed il fermo macchina diventa un costo oneroso. Il costruttore deve raccogliere i dati, immetterli nel sistema e analizzarli. Una trasmissione dati via Internet sarebbe possibile, ma non viene considerata sufficientemente sicura.

Per questo specifico ambito, Kapp Niles ha trovato un rimedio: il contatto può essere attivato direttamente tramite KN grind, come spiega Christian Füger, responsabile Sales & Service: “La richiesta di assistenza può essere inviata premendo un pulsante sul display della macchina, oppure tramite la piattaforma web di qualsiasi dispositivo mobile. In questo modo il responsabile della manutenzione può intervenire immediatamente, così come l’operatore o il progettista”. Da Kapp Niles la richiesta di assistenza arriva direttamente mediante una connessione VPN certificata da TÜV-IT. Dati di diagnosi, file log, ecc. della macchina corrispondente diventano così disponibili dopo l’esplicita autorizzazione del cliente, senza che quest’ultimo perda il controllo del processo o dei dati.

Attualmente il tempo di reazione è pari a 12 ore, e nel peggiore dei casi, per fuso orario diverso e/o in zone senza rappresentanza locale, arriva a 24 ore. Aggiunge Christian Füger: “Intendiamo offrire un servizio di assistenza continuo, con tempi di reazione compresi tra le due e le quattro ore. Si tratta di un obiettivo realizzabile, poiché insieme alla richiesta sono già disponibili tutte le informazioni, come per esempio i numeri di commessa, il dettaglio dei guasti, i protocolli di misurazione, ecc”.

Le tecnologie di misura che riducono le tempistiche

Come accennato all’inizio, la gamma di produzione di Kapp Niles include anche macchine di misura (inline inspection metrology) in modo tale che anche nella fase finale del processo di rettifica sia possibile registrare importanti migliorie in termini di tempo. Nel processo classico, è necessario prelevare dalla produzione pezzi per il controllo a campione e portarli alla macchina di misura, che probabilmente si trova in un altro capannone. In funzione del carico di lavoro, il risultato è disponibile in 15-20 minuti. Il protocollo di misurazione deve successivamente tornare alla macchina, nella quale vengono inserite manualmente le correzioni. Per ridurre queste tempistiche, Kapp Niles interviene su diversi fronti. Innanzitutto, le sue macchine di misura sono progettate anche per un impiego in prossimità della produzione, perché efficaci anche senza camera climatizzata. Per compensare la temperatura, i singoli assi ed il pezzo vengono monitorati tramite sensori. Elementi di sospensione pneumatica assorbono le vibrazioni di modo che la precisione della misura sia conforme ai più elevati standard qualitativi anche nella produzione in grande serie. A illustrarne i vantaggi principali è Gerhard Mohr, amministratore delegato di Kapp Niles Metrology: “Le nostre macchine sono facilmente accessibili dall’operatore su tre lati e, quindi, sono anche predisposte a un caricamento automatico. Per la misura di componenti ad albero sono disponibili contropunte posizionabili in modo flessibile. Inoltre, grazie ad un sistema di presa a cambio rapido, è possibile riattrezzare le macchine per un altro pezzo in pochi secondi”.

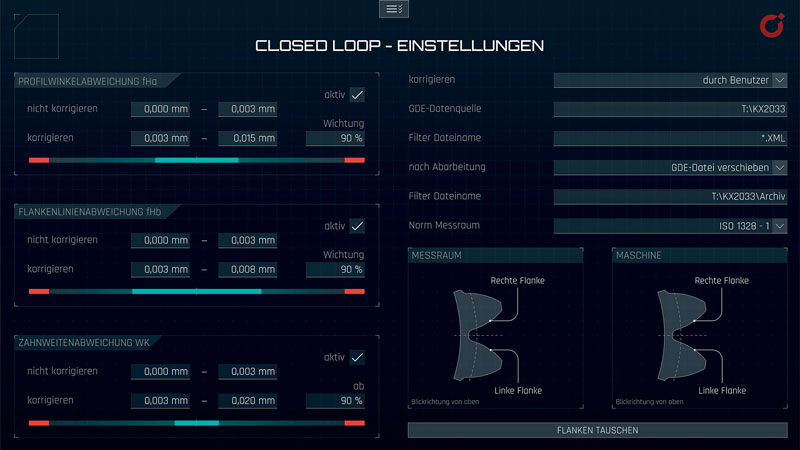

Un collegamento diretto tra rettificatrice e macchina di misura

Ad assicurare un risparmio di tempo altrettanto significativo è l’impiego dell’automazione. In questo caso si parla di Closed Loop, ovvero un collegamento diretto tra rettificatrice e macchina di misura. I dati provenienti dalla macchina non sono solo sotto forma di protocollo ma anche come serie di dati GDE. Nella prima versione si tratta di tipiche grandezze da correggere (fHα, fHß, correzione della misura cordale), che si modificano con il riscaldamento o l’usura dell’utensile. Tramite l’interfaccia OPC UA del software KN grind è possibile importare e valutare questi dati in modo più rapido e con minore rischio d’errore rispetto all’inserimento manuale. Nel caso di un nuovo risultato della misura, l’operatore viene avvisato e gli viene suggerita la correzione da apportare come spiega Christian Graf dello sviluppo software: “In questo caso non viene eseguito un semplice confronto tra valore teorico ed effettivo, perché i valori della misura vengono preparati per l’operatore in modo da consentirgli di decidere rapidamente e sulla base della propria esperienza, se e come intervenire. In funzione del progetto è possibile eseguire anche un aggiornamento automatico”.

Con le tecnologie e le procedure sin qui descritte, è possibile dunque accelerare e semplificare in maniera importante il flusso di lavoro. Inoltre, in questo modo l’azienda potrà contare su una migliore panoramica della produzione oltre che sfruttare i numerosi vantaggi offerti dalla nuova piattaforma software Kapp Niles indipendentemente dal costruttore macchina.