Per ottimizzare i tempi di consegna basta una sola linea di produzione

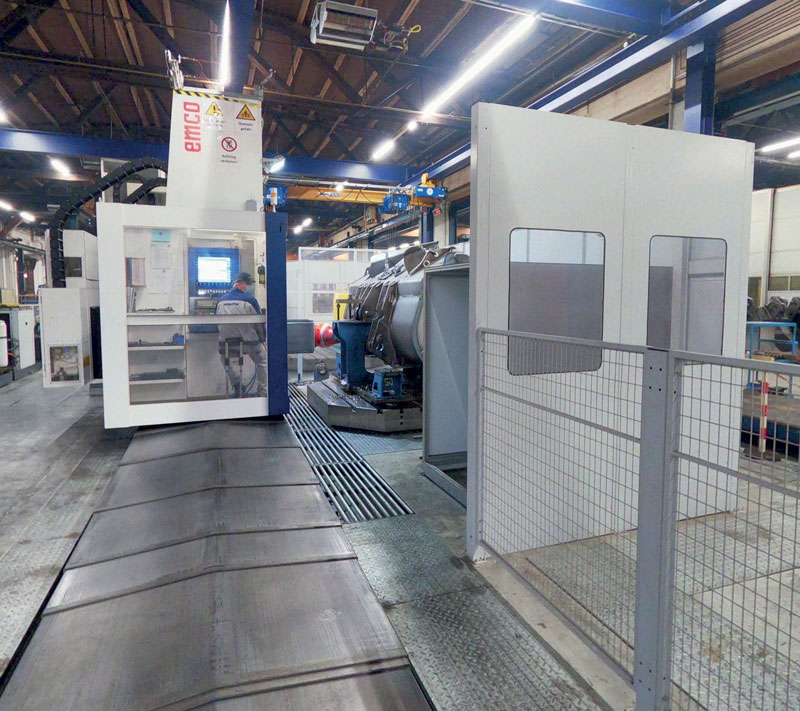

Per sostituire due vecchi centri di lavoro e risparmiare spazio prezioso, ottimizzare turni di lavoro e aumentare significativamente la produttività, presso la sede di Hannover di Komatsu nel marzo dello scorso anno è stata installata una fresatrice a montante mobile Ecomill di Emco Mecof.

Il business dell’ingegneria civile è da molti anni in piena espansione, motivo per cui i moderni veicoli da costruzione personalizzabili in base alle più diverse esigenze di utilizzo stanno assumendo una certa importanza. Da decenni il gruppo giapponese Komatsu, uno dei principali produttori a livello mondiale, è un nome particolarmente noto in questo segmento di mercato. Ciò vale anche per Komatsu Germany GmbH, con sede ad Hannover, che fino al 2002 era conosciuta come Hanomag AG. Da anni la filiale tedesca (dove vengono sviluppati e costruiti le ruspe e gli escavatori destinati al mercato europeo) è in crescita. Secondo l’amministratore delegato Ingo Büscher, la crisi legata al Covid si è sentita solo leggermente “ma quest’anno siamo stati in grado di compensare più che bene con una forte crescita pari a circa il 70%”. Per uno sviluppo di questo tipo, entrano in gioco diversi fattori. Uno dei più importanti è che Komatsu Germania produce veicoli di qualità in grado di soddisfare i più elevati standard qualitativi.

Un altro fattore che spiega un simile successo è che la filiale di Hannover sta progressivamente espandendo i suoi campi di attività (oltre il classico movimento terra) in aree di applicazioni industriali diverse, tra cui la gestione dei rifiuti, la produzione di acciaio, la movimentazione portuale, ecc. Spiega Ingo Büscher: “Non reinventiamo la ruota (per così dire) per ogni nostro cliente. Le nostre soluzioni si basano sempre su una macchina di base collaudata. Per i nostri clienti e con loro, sviluppiamo qui ad Hannover delle opzioni in grado di massimizzare la produttività per applicazioni talvolta diverse da quello che è il nostro core business. Grazie ai processi altamente digitalizzati, per la produzione utilizziamo principalmente processi standard anche se i nostri clienti sono felici di collaborare con noi per lo sviluppo di processi ad hoc, perché sono le soluzioni personalizzate e ben integrate che portano alla fidelizzazione della clientela”.

La sede di Hannover di Komatsu garantisce tutto questo, ma anche molto di più: “I nostri clienti hanno bisogno di ruspe ed escavatori nel più breve tempo possibile. Con i nostri processi interni siamo in grado di produrre e consegnare una macchina da cantiere entro quattro settimane dal ricevimento dell’ordine e sempre in linea con le richieste del cliente”, afferma l’amministratore delegato. Sempre secondo Ingo Büscher sono due i fattori primari per ottenere questo tipo di risultati. In primo luogo la disponibilità di dipendenti altamente qualificati, prevalentemente formati all’interno dell’azienda e con una formazione di tipo duale per diventare operai specializzati o attraverso corsi di studio specialistici per diventare ingegneri o una qualifica simile. Il secondo fattore è la digitalizzazione in tutta l’azienda in grado di interagire con tecnologie moderne e macchine che si caratterizzano per l’affidabilità, la flessibilità e la qualità.

Una fresatrice Emco Mecof al posto di due centri di lavoro

Nel marzo 2021, Komatsu Germania ha introdotto all’interno del suo parco macchine una fresatrice a montante mobile Ecomill di Emco Mecof. La macchina, configurata per la lavorazione in pendolare di componenti con un peso fino a 20 tonnellate, è andata a sostituire due vecchi centri di lavoro. Da un lato, questa new entry ha permesso di risparmiare parecchio spazio. Per Ingo Büscher ancora più importante sono la flessibilità e la produttività guadagnate: “Volevamo assolutamente implementare un sistema di produzione su una sola linea. Ciò significa che vari componenti principali dei nostri veicoli da cantiere – come le benne, i bracci, i telai anteriori e posteriori – dopo il processo di saldatura vanno in un centro di lavoro centralizzato dove avviene la fresatura di diverse misure di accoppiamenti per i perni di montaggio. Non importa se i componenti sono destinati a una ruspa o a un escavatore e quali sono le loro dimensioni. Con la fresatrice Ecomill di Emco Mecof non è un problema”. Tuttavia, la strada verso la soluzione attuale non è stata facile. Sono stati infatti necessari numerosi adattamenti al concetto di macchina standard, come ad esempio l’integrazione digitale nel sistema di controllo della produzione che doveva essere garantita al 100%. Inoltre, era disponibile solo un’area ben definita per il centro di lavoro, motivo per cui la struttura statica del sito di installazione doveva essere calcolata e realizzata con estrema precisione.

Tempi di fresatura ridotti: da 45 si è arrivati a 17 minuti

Per adattare la macchina di Emco Mecof alle esigenze di Komatsu sono state necessarie poche modifiche alla testa di fresatura universale flessibile con assi A e B, in grado di lavorare ad alta precisione sia in orizzontale che in verticale e che può essere posizionata in modo continuo. Secondo Uwe Urban, responsabile commerciale di Emco in Germania per le grandi macchine, la testa della Ecomill rappresenta il “cuore” della fresatrice: “Il suo design, caratterizzato da una struttura compatta, è in grado di utilizzare utensili relativamente corti per garantire una trasmissione di potenza ottimale oltre che elevata stabilità”. Inoltre, la testa di fresatura universale ha una lubrificazione aria-olio, un raffreddamento ad acqua e un posizionamento automatico preciso al millesimo di grado. “Nel complesso, queste innovazioni tecnologiche garantiscono maggiore precisione ed elevata produttività”, spiega Urban.

Tutto questo è confermato anche da Matthias Henning, direttore di produzione della sede tedesca di Komatsu che, a dimostrazione del miglioramento ottenuto in termini di produttività, porta come esempio dei raccordi H8 con un diametro di oltre 100 mm, che devono essere regolarmente inseriti in varie lame: “Il solo tempo di fresatura era di circa 45 minuti sulla macchina precedente. Con Ecomill di Emco Mecof, il tempo richiesto è sceso a 17 minuti”. La fresatrice a montante mobile di Emco Mecof minimizza inoltre i tempi morti perché lavora un componente su un lato mentre l’operatore prepara il componente successivo sull’altro.

Per quanto riguarda il CNC è sufficiente selezionare il programma e premere il pulsante di avvio. Si tiene poi sotto controllo il processo di lavorazione mentre si sta già montando un altro componente. Tutto questo lavoro viene oggi svolto da un solo dipendente. “In passato, in quest’area di lavoro avevamo tre operai specializzati per due macchine”, ricorda Matthias Henning che adesso è ben contento di avere due operai in più a sua disposizione ma che si occupano di altre attività.

Rispettate le aspettative

Diversi costruttori internazionali di macchine hanno partecipato alla gara d’appalto per la fresatrice a montante mobile orizzontale. In fase finale di sviluppo del progetto, solo Emco con la sua Ecomill è riuscita a convincere Komatsu, come sottolinea l’amministratore delegato Büscher. “Uwe Urban e tutti i dipendenti della Emco sono molto competenti e disponibili. Possiamo sempre parlare con loro a mente aperta. Per questo motivo, e grazie all’approccio di Emco sempre orientato alla soluzione, abbiamo superato tutte le sfide nel miglior modo possibile”.

Una di queste era rappresentata dall’installazione della macchina nel luogo desiderato. Poiché tutte le strade di accesso ai padiglioni erano troppo piccole per il montante mobile, il colosso di 13 tonnellate è stato portato dentro attraverso il tetto del padiglione. “Di tanto in tanto abbiamo a che fare con problemi di questo tipo e siamo naturalmente felici di fornire supporto con know-how e partner competenti”, ha commentato Uwe Urban, responsabile commerciale di Emco in Germania per le macchine di grandi dimensioni.

Affidabilità, qualità, flessibilità, produttività. Con Ecomill queste aspettative sono state rispettate al 100%, nella teoria così come nella pratica, un aspetto molto importante per Ingo Büscher: “Se questa macchina si rompesse, tutta la nostra produzione si fermerebbe, eventualità che non deve assolutamente verificarsi”. Per assicurare tutto ciò, Emco ha eseguito varie simulazioni e prove pratiche che hanno convinto sia la filiale Komatsu di Hannover sia la sede centrale di Tokyo.

La prima collaborazione risale al 2017

La cooperazione tra Komatsu ed Emco non è certo nuova. Il primo progetto congiunto con Emco risale infatti al 2017, che ha dato ottimi risultati. All’epoca, Komatsu Germania aveva investito in un centro di lavoro a montante mobile Emco MMV 3200. Ė nella sede tedesca di Komatsu che ogni anno vengono lavorati migliaia di componenti destinati a trasmissioni e assali (che l’azienda produrrebbe altrimenti solo in Giappone). Si tratta di componenti fondamentali per i veicoli da cantiere, e poiché sia Komatsu che Emco sono interessate a coltivare e mantenere relazioni commerciali a lungo termine sono già previsti ulteriori progetti comuni. Ancora una volta, l’obiettivo era quello di risparmiare spazio utilizzando la moderna tecnologia di lavorazione e la capacità di gestire con affidabilità e flessibilità l’aumento degli ordini con il personale specializzato già presente in azienda.