Sostenibilità nella industria meccanica: su cosa è importante focalizzarsi?

Per Hermle la sostenibilità di funzionamento di una macchina non dipende più solo dalla meccanica, ma da una serie di fattori. Ottimizzare lo sfruttamento del calore disperso ed eliminare quanto più possibile il fabbisogno di aria compressa sono – ad esempio – due variabili che possono pesare in maniera importante sui consumi e dove c’è un certo margine di intervento.

Quando in una frase compaiono i termini “Hermle” ed “efficienza”, di solito ci si riferisce al risparmio di tempo e a un incremento della produttività. Un costruttore di macchine, però, può essere efficiente anche promuovendo un utilizzo parsimonioso delle risorse a disposizione. Da questo punto di vista il potenziale di risparmio energetico e di un miglior uso dell’energia è ben lungi dall’essere stato raggiunto.

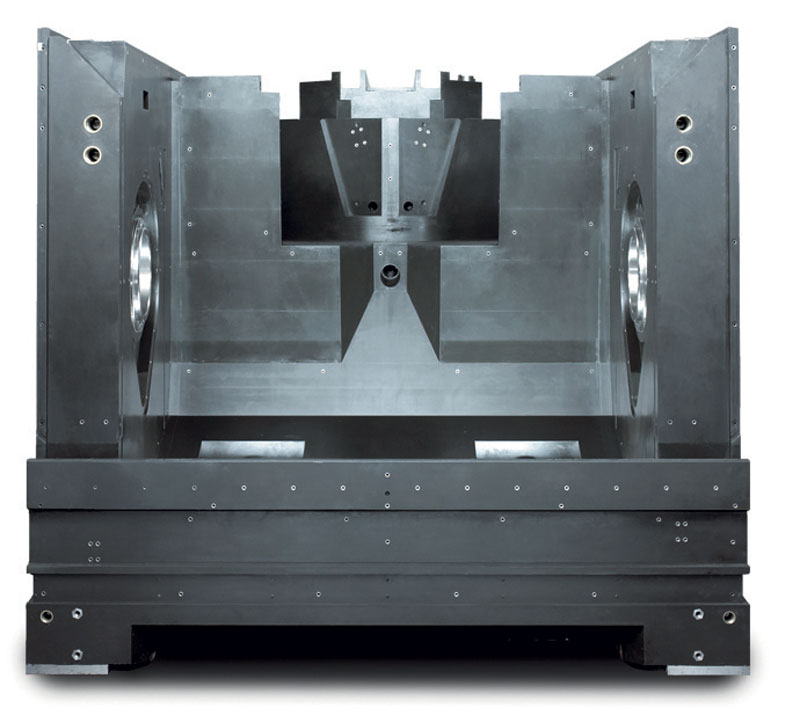

“Da tempo i nostri ingegneri sono veri pionieri nella costruzione di macchine efficienti sul piano energetico”, spiega Tobias Schwörer, responsabile Sviluppo e Progettazione alla Maschinenfabrik Berthold Hermle AG. La questione infatti non è nuova: negli anni 2000 si parlava di “Total Cost of Ownership” a cui, negli ultimi tempi, sono andati ad aggiungersi gli aspetti legati al consumo energetico e all’impronta ecologica in CO2. La sostenibilità, però, non implica solo una politica di risparmio, ma anche il concetto di lunga durata. “Non è raro che i nostri centri di lavorazione Hermle raggiungano una vita utile di 25 o 30 anni. Anche questo è un tratto caratteristico dei prodotti Hermle, in un’ottica di salvaguardia delle risorse”, aggiunge Schwörer. “Raggiungere questo risultato è uno degli obiettivi di Hermle nello sviluppo e nella produzione delle proprie macchine. A tale proposito è importante ricordare ad esempio che, rispetto ai corpi base con struttura di tipo convenzionale, la produzione di basamenti macchina e componenti in granito composito risulta particolarmente efficiente in termini di salvaguardia delle risorse”.

La durata utile concepita per essere la più lunga possibile comporta una serie di sfide, sia per lo sviluppatore sia per i tecnici di servizio. “Dobbiamo tener conto degli scenari di riparazione già a partire dalla fase di progettazione, e pensare a come poter riparare la macchina tra dieci o vent’anni”, spiega Schwörer. La disponibilità dei pezzi è un aspetto importante, motivo per cui il servizio assistenza deve dimostrarsi particolarmente ingegnoso. Soprattutto nel caso dei componenti elettronici, dal momento che lo sviluppo dell’elettronica – spinta dalla divisione Consumer – prevede cicli di vita dei prodotti e cicli di innovazione più brevi rispetto a quelli dell’industria meccanica. Negli ultimi vent’anni in questo campo, dal punto di vista tecnologico, ci sono stati molti cambiamenti rispetto ad esempio agli elementi di comando o alle unità di regolazione a disposizione come ricambi originali a lungo termine. Hermle deve essere più che mai in grado di sostituire questi prodotti con equivalenti di nuova generazione. Per fare ciò, occorre una strategia lungimirante: Hermle cerca di adattare i sistemi che tendono a diventare obsoleti più rapidamente e, anziché integrarli, fa in modo di rendere più semplice una loro futura sostituzione.

Il processo ha raggiunto i suoi limiti

Alla ricerca di nuovi potenziali di risparmio, gli sviluppatori hanno iniziato a dirigere la loro attenzione alle “periferie”, perché è qui che si decide quanto un centro di lavorazione è davvero efficiente sul piano energetico. “Dal punto di vista della tecnologia di azionamento siamo al passo coi tempi, e questo già da 20 anni. Anche il recupero dell’energia frenante è da anni la norma in Hermle”, spiega l’ingegnere meccanico. Ad esempio, per quanto riguarda gli azionamenti principali, da tempo i servoazionamenti di alta qualità sono la norma e non è raro trovare azionamenti torque sulle tavole circolari. Anche i sistemi handling degli impianti di automatizzazione operano per lo più in modo completamente elettrico. A richiedere una percentuale significativa di energia sono invece quei dispositivi che negli ultimi decenni sono andati ad aggiungersi al processo di lavorazione, come l’impianto di aspirazione nebbia d’olio, l’evacuatore di trucioli e l’intero gruppo del liquido refrigerante, incluso l’adduzione interna del refrigerante attraverso gli utensili. Si tratta di un fabbisogno energetico non trascurabile, che non si riesce a compensare neanche attraverso il recupero dell’energia. “Se però guardiamo al fabbisogno in rapporto alla produttività, gli impianti moderni battono di gran lunga quelli più vecchi”, sottolinea Schwörer.

L’obiettivo degli sviluppatori consiste quindi nell’ottimizzare le utenze accessorie. Se ad esempio in fase di produzione si configura in modo variabile, mediante regolazione di frequenza, la pressione dell’adduzione refrigerante interna agli utensili, il gestore può risparmiare energia. Occorre però che questi conosca alla perfezione il suo processo e deve poter associare in modo univoco le pressioni in base agli utensili e alla situazione di lavorazione. “Non si può fare senza un minimo di sforzo: non basta premere un pulsante”, sottolinea il responsabile della divisione Sviluppo.

Molta energia si trova nell’aria

Oltre al consumo elettrico, a Gosheim si tiene sotto controllo anche il fabbisogno di aria compressa delle macchine Hermle. A incidere in questo caso sono l’aria della pressurizzazione e l’aria per la pulizia a soffio, che servono ad esempio a garantire un cambio utensili pulito o le tenute a labirinto degli elettromandrini ad alto numero di giri. Per risparmiare aria compressa, qui gli ingegneri puntano a ottimizzare i sistemi di tenuta e le condizioni di flusso. Inoltre, laddove possibile, cercano di impiegare componenti che non necessitano di pressurizzazione o aria per la pulizia a soffio. Nei suoi sistemi di automazione Hermle evita inoltre di impiegare azionamenti pneumatici e, al loro posto, utilizza in modo sistematico azionamenti elettrici, laddove questa scelta sia ragionevolmente attuabile.

“Una tendenza destinata a crescere è l’integrazione in rete di macchine e impiantistica tecnica”, così Schwörer introduce un argomento di portata più ampia rispetto ai centri di fresatura. Infatti c’è una forma di energia che oggi viene prodotta in grandi quantità dai macchinari, senza però aver modo di essere sfruttata: stiamo parlando del calore disperso. Gli aggregati refrigeranti raffreddano il mandrino motore o la tavola di lavorazione CN scaricando il calore all’interno del capannone. Ciò fa sì che l’aria ambiente debba essere a sua volta rinfrescata attraverso dei climatizzatori. “Sarebbe più logico indirizzare questa forma di energia nel circuito termico dell’impiantistica tecnica attraverso uno scambiatore di calore. Anche se ancora in fase iniziale, questo approccio racchiude un potenziale enorme per accrescere ulteriormente l’efficienza energetica nei luoghi di produzione”, spiega Schwörer. Non si dimentichi inoltre la gestione energetica di un impianto di produzione lato software. “Alla luce dell’elevato fabbisogno energetico delle unità periferiche, programmi come il disinserimento di fine giornata – vale a dire la messa graduale in stand-by di un centro di lavorazione – appaiono più che mai logici”, aggiunge il responsabile della divisione Sviluppo di Hermle.

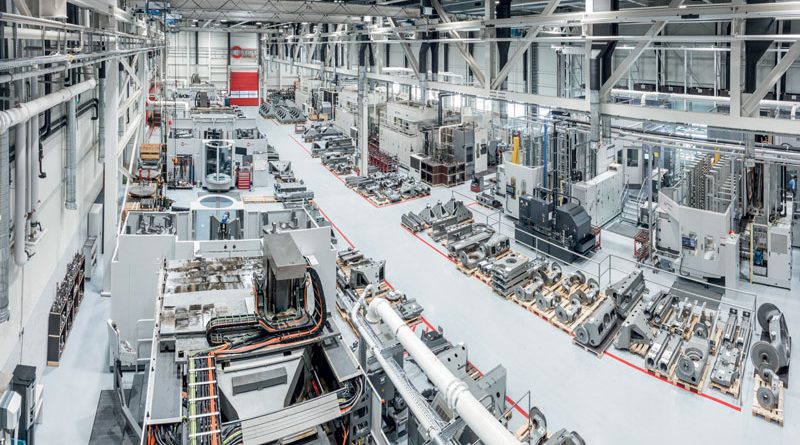

Il gestore si renderà conto degli effetti degli interventi lato hardware e software innanzitutto quando arriverà la bolletta della luce. Inoltre, i finanziamenti pubblici per gli investimenti in macchine utensili sono sempre più spesso finalizzati a un’ottica di efficienza energetica. A tale proposito, anche le emissioni di CO2 hanno il loro peso, di cui i gestori dei centri di lavorazione devono tenere conto. Per contenere il più possibile le emissioni, la strategia di Hermle punta su un’impiantistica tecnica moderna e su catene di approvvigionamento il più possibile corte. Ad esempio, i basamenti macchina in granito composito e gli involucri in lamiera provengono dal proprio stabilimento di Zimmern ob Rottweil, ad appena 20 km di distanza da Gosheim. Per i materiali e i pezzi da acquistare, Hermle predilige fonti di approvvigionamento locali nei Paesi di lingua tedesca e nella vicina Europa. Un’unità di cogenerazione a gas alimenta energia elettrica e calore all’impianto di produzione, mentre il sistema integrato di segnalazione e controllo della climatizzazione e del controllo luci che si disinserisce durante le pause e di notte garantisce un clima efficiente e allo stesso tempo piacevole sul posto di lavoro.

L’efficienza si vede prima ancora che venga realizzato il primo truciolo

Quando si parla di truciolatura, non si tratta più solo di produttività, ma anche di efficienza nell’impiego delle risorse. Ciò a sua volta significa processi produttivi affidabili sul lungo periodo. Anche in questo caso la gestione software del processo di produzione, così come il controllo collisione interno e i moderni programmi CAD/CAM con le loro valide simulazioni fanno sì che il centro di lavorazione del gestore fornisca un pezzo perfetto, se possibile senza bisogno di rodaggi, test e scarti. E anche questo è un modo per risparmiare energia. La sostenibilità di funzionamento di una macchina non dipende più quindi solo dalla meccanica, ma anche dall’impiego di software intelligenti, dal know-how dell’operatore e – presto – dall’integrazione in rete con l’impiantistica tecnica.