Un meeting sotto il segno dell’automazione

Oltre alla possibilità di assistere dal vivo alla sgrossatura di pezzi con diametro da 100 a 1.180 mm e con una lunghezza da 150 a 5.240 mm, i visitatori del WFL Technology Meeting di quest’anno (organizzato da WFL Millturn Technologies) hanno potuto ammirare le potenzialità del nuovo centro M20-G MILLTURN. Sotto i riflettori tante macchine, ovviamente, ma anche tanta automazione.

Quasi 1.000 persone hanno preso parte al tradizionale WFL Technology Meeting di WFL Millturn Technologies che si è svolto a fine giugno nuovamente in presenza (dopo la cancellazione dell’anno scorso dovuta all’emergenza Covid). Nella sua sede di Linz, su un’area espositiva di 4.000 m2,WFL ha mostrato diverse lavorazioni dal vivo effettuate su tutti i tipi di macchine della serie MILLTURN e ha introdotto le sue più recenti novità nell’ambito automazione e software. Sotto i riflettori dunque tante macchine ma anche tanta automazione, determinante per l’efficienza dei processi.

Durante i tre giorni di lavori, WFL ha inoltre organizzato interessanti presentazioni tecniche e approfondimenti condotti da esperti che hanno illustrato quelle che sono le tendenze e gli sviluppi attuali del settore, che i partecipanti hanno seguito con grande interesse.

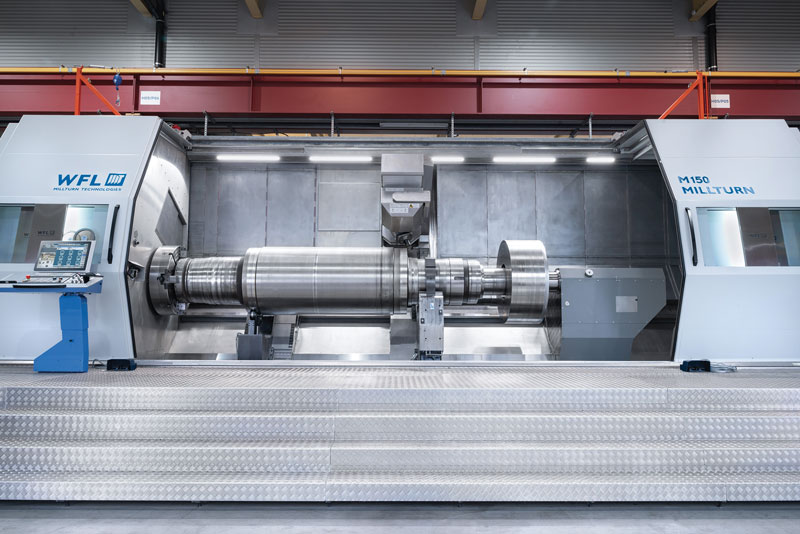

Oltre alla possibilità di assistere dal vivo alla sgrossatura di pezzi con diametro da 100 a 1.180 mm e con una lunghezza da 150 a 5.240 mm, i visitatori del WFL Technology Meeting hanno potuto vedere una lavorazione pesante eseguita su un centro M150 MILLTURN, una lavorazione di viti effettuata su un centro M50 MILLTURN / 4500 mm e verificare con mano le potenzialità del nuovo centro M20-G MILLTURN, che si contraddistingue sia per le sue elevate prestazioni sia per le particolari funzionalità e lo speciale design.

Una cella di produzione integrata

Tra le tante macchine che hanno catturato l’attenzione dei presenti al WFL Technology Meeting, una segnalazione particolare meritano i centri M20-G MILLTURN. Per l’occasione due erano i modelli in mostra e funzionanti, uno dei quali dotato di contromandrino equipaggiato con il sistema intCELL. Completamente nuova è l’unità di fresatura con motore del mandrino integrato e un asse B con motore Torque. Un altro highlight è rappresentato dal portautensili con asse B sulla slitta inferiore. Il sistema superiore e quello inferiore possono essere impiegati simultaneamente. Entrambi i sistemi vengono alimentati da un magazzino comune tramite un dispositivo cambiautensili affidabile e dinamico. Ciò consente di realizzare contemporaneamente su entrambi i mandrini anche componenti altamente complessi in modo estremamente efficiente, senza dover attrezzare la torretta portautensili. La possibilità di condurre il centro del mandrino portafresa fino a 100 mm al di sotto del centro di rotazione consente di realizzare in modo molto preciso schemi di foratura sul lato frontale con diametro fino a 200 mm senza torcere l’asse C.

Un ulteriore vantaggio dell’utilizzo di questo nuovo modello di macchina è rappresentato dalla possibilità di integrare in modo semplice le più diverse opzioni di automazione. La nuova cella di produzione integrata intCELL viene montata sul lato destro della macchina e i pezzi vengono predisposti su un accumulatore di nastro. Con il concetto del caricamento integrato, WFL ha ridotto del 50% il fabbisogno di spazio rispetto a una cella di produzione tradizionale. Il caricamento integrato della M20-G è stato progettato per elementi dell’autocentrante con diametro fino a 300 mm e peso del pezzo di 15 kg. In caso di componenti ondulati è possibile gestire pezzi con un diametro di 100 mm e una lunghezza di 300 mm.

Un design che non passa inosservato

Una particolare attenzione è stata riservata al design della M20-G MILLTURN di WFL. La parte frontale in vetro temprato su tutta la superficie dispone di una visualizzazione integrata dei dati relativi alle prestazioni e di un pannello touch per comandare comodamente il magazzino utensili dalla macchina. Luci LED chiare e ad alta efficienza energetica assicurano un’illuminazione ottimale dell’area di lavoro. La visualizzazione dello stato della macchina WFL avviene tramite una fascia di luci LED chiaramente visibile nella parte inferiore della porta scorrevole.

La M20 di WFL viene fornita con contropunta o contromandrino e dispone di azionamenti dinamici e performanti. La potenza in tornitura fino a 44 kW permette di lavorare materiali difficili da sgrossare. Il mandrino portafresa ha una potenza del motore pari a 25 kW e un regime massimo di rotazione di 20.000 giri/min. Il sistema utensili ha un attacco HSK 63 oppure Capto C6.

Su una M20-G di WFL è stata effettuata dal vivo la sgrossatura di un elemento dell’autocentrante tecnologicamente complesso. Per l’occasione sono state mostrate speciali tecnologie di dentatura come il taglio con coltello circolare o “gear skiving” di dentature interne ed esterne, così come complesse lavorazioni al tornio e alla fresa e forature sul mandrino principale e sul contromandrino. Naturalmente è stato illustrato anche il cambio utensile automatico su entrambi i portautensili.

Massima sicurezza nel movimento

In occasione del WFL Technology Meeting di WFL Millturn Technologies un centro M65 MILLTURN è stato asservito con un MRA (Mobile Robot Automation) di FRAI (partner per l’automazione di WFL). Si tratta di robot mobili che hanno la capacità di muoversi in modo completamente autonomo; per funzionare, non necessitano né di cavi né della guida dell’uomo. Un altro vantaggio importante di questo tipo di robot è rappresentato dalla loro capacità di evitare gli ostacoli, aspetto che li rende utilizzabili anche nei capannoni il cui allestimento cambia costantemente e nei quali si muovono anche altre macchine e persone. Dei sensori consentono ai robot di muoversi in modo sicuro ed efficiente tra stabilimenti e di interagire con persone, carrelli elevatori e altri apparecchi per il trasporto di materiale.

Un software intelligente, in combinazione con le soluzioni di automazione adeguate, consente non solo di caricare e scaricare pezzi, ma anche di alimentare in modo completamente automatico le macchine utensili con utensili e dispositivi di serraggio.

Utensili intelligenti, misure a ultrasuoni e rilevazione dei consumi energetici

Per ottimizzare i processi di fresatura e incrementare al tempo stesso la produttività, sulle macchine WFL gli utensili possono essere equipaggiati con i sensoriICOtronic in grado di fornire informazioni sul processo di sgrossatura il più vicino possibile alla lama. Tra i numerosi progetti in fase di sviluppo da parte di WFL anche la misurazione a ultrasuoni, presentata durante il meeting. Il sensore di misura a ultrasuoni garantisce un processo di misurazione completamente automatico. Tra i principali vantaggi ricordiamo l’ampio campo di misura e il processo di misurazione automatico e privo di errori. La misurazione a ultrasuoni è particolarmente adatta per il rilevamento e la compensazione dell’andamento di foratura di fori del centro molto profondi.

Un altro prodotto che ha riscosso grande interesse tra i partecipanti al meeting di WFL è il nuovo sistema di rilevamento dei valori operativi myWFL Cockpit. Il suo utilizzo consente di visualizzare gli stati delle macchine e dei programmi nel corso del tempo, la produttività e la disponibilità tecnica. La visualizzazione viene eseguita sui comandi, sul PC o su un dispositivo mobile tramite browser. In questo modo l’utente viene informato in ogni momento e in modo accurato sulla produttività della sua macchina.

Altra novità è rappresentata da myWFL Energy, dispositivo di misurazione del consumo energetico integrato in myWFL Cockpit, con visualizzazione dei dati correnti sulle prestazioni e sul consumo energetico, nonché sul consumo energetico e sul consumo di aria compressa per ogni pezzo.

Il ciclo Condition Monitoring integrato in myWFL rileva costantemente lo stato degli assi e dei mandrini durante un processo di misurazione e lo salva sul controllore. Utilizzando Condition Monitoring Viewer, le possibili modifiche possono essere riconosciute facilmente e rappresentate comodamente.

Componenti di grandi dimensioni ma anche viti di plastificazione

Requisiti particolari richiedono misure speciali. Turbine del gas e del vapore, componenti per impianti eolici, cilindri, alberi motore e parti dei cambi nel campo dell’ingegneria meccanica: nella lavorazione di componenti voluminosi e soprattutto pesanti, con le sue macchine WFL è in grado di gestire pezzi con un peso fino a 60 t. Ma non solo: questo tipo di componenti può essere lavorato in pochi cicli di serraggio e, soprattutto, su un’unica macchina. Anche l’acciaio ad alta resistenza o le superleghe HRSA (Heat Resistant Super Alloy) non rappresentano un problema per i centri MILLTURN.

Durante l’evento organizzato da WFL, su un centro M150 MILLTURN è stata effettuata una lavorazione completa di un componente di ben 23 t in un unico ciclo di serraggio e una lavorazione di grandi dentature mediante moduli Flanx Large.

Grazie alla loro modularità, i centri MILLTURN possono però essere utilizzati con successo anche in altri ambiti. Le configurazioni di medie dimensioni, ad esempio, sono in grado di assicurare una lavorazione efficiente di componenti ondulati lunghi, rotori e viti senza fine. Il modello MILLTURN M50, ad esempio, ha ripreso alcune caratteristiche del più grande M80. In particolare, la maggiore potenza in combinazione con il portautensile HSK-A100 o Capto C8 consente di sfruttare appieno il potenziale della macchina. L’M50 offre un diametro di tornitura di 670 mm. Per utensili molto lunghi e/o pesanti è disponibile un magazzino Pick Up separato. Gli utensili con una lunghezza fino a 1.600 mm possono essere inseriti e cambiati in modo automatico. Il magazzino a disco standard può essere ampliato fino a 200 posti.

Pensando a questa specifica applicazione, durante il meeting WFL è stato presentato ScrewCAM, software per la programmazione di viti di plastificazione con geometrie complesse. Tra le funzioni geometriche disponibili segnaliamo viti a principio singolo o multiplo, profondità variabile, effettuare qualunque modifica alla pendenza, formatura delle pareti e inclinazione delle pareti. Inoltre, il controllo dell’intero programma NC per verificare l’assenza di collisioni e la correttezza della geometria del pezzo creata viene eseguito mediante simulazione dell’asportazione di materiale e verifica geometrica tramite confronto con la geometria nominale 3D della vite senza fine. Il risultato è un programma NC verificato con tempo di lavorazione prevedibile.

Tante dunque sono le novità in casa WFL Millturn Technologies che grande interesse hanno suscitato tra i quasi 1.000 partecipanti all’evento. Grande soddisfazione è stata espressa da Norbert Jungreithmayr, CEO WFL Millturn Technologies: “Il meeting tecnologico WFL 2022 è stato all’insegna dell’automazione, della connettività e della potenza. Grazie alla struttura modulare, alla varietà tecnologica e alle straordinarie prestazioni che contraddistinguono i nostri centri MILLTURN, possiamo garantire ai nostri clienti massima produttività e prestazioni al top di gamma”.