Atomat sviluppa e propone diversi livelli di automazione

In questi ultimi anni il settore delle macchine utensili ha registrato una rapida accelerazione nell’applicazione di nuove tecnologie destinate ad automatizzare i processi produttivi. Particolarmente attenta a quelli che sono i trend e le esigenze del mercato, Atomat sviluppa e propone diversi livelli di automazione da adottare sulle proprie macchine in base alle specifiche esigenze di utilizzo.

L’automazione è sempre stata uno dei fattori identificativi delle macchine a controllo numerico Atomat-Giana. Fin dalla fine degli anni ‘90, Atomat (azienda di Remanzacco in provincia di Udine) è diventata famosa a livello mondiale in un settore di nicchia come quello delle macchine utensili per le officine dei laminatoi per prodotti lunghi. Nel tempo, Atomat è riuscita a conquistarsi e a mantenere una posizione ai vertici di questo mercato, merito di una serie di innovazioni sviluppate per arricchire e innovare le proprie macchine, come ad esempio è avvenuto con i sistemi di marcatura e controllo automatico del pezzo integrati nelle macchine da nervatura sviluppati a cavallo degli anni 2000. Ancora oggi la nervatrice Atomat AT820 E CNC è la macchina in assoluto più popolare di Atomat per questo tipo di applicazione.

Un’attenzione rivolta verso le richieste provenienti dai clienti e dal mercato

In questi ultimi anni l’intero settore delle macchine utensili ha registrato una rapida accelerazione nell’applicazione di nuove tecnologie destinate ad automatizzare i processi produttivi. Particolarmente attenta a quelli che sono i trend e le esigenze del mercato, Atomat sviluppa e propone diversi livelli di automazione da adottare sulle proprie macchine in base alle specifiche esigenze di utilizzo. In rappresentanza della sua offerta, descriviamo due recenti esempi di automazione destinati a due diversi tipi di macchine Atomat-Giana impiegati da due importanti gruppi internazionali.

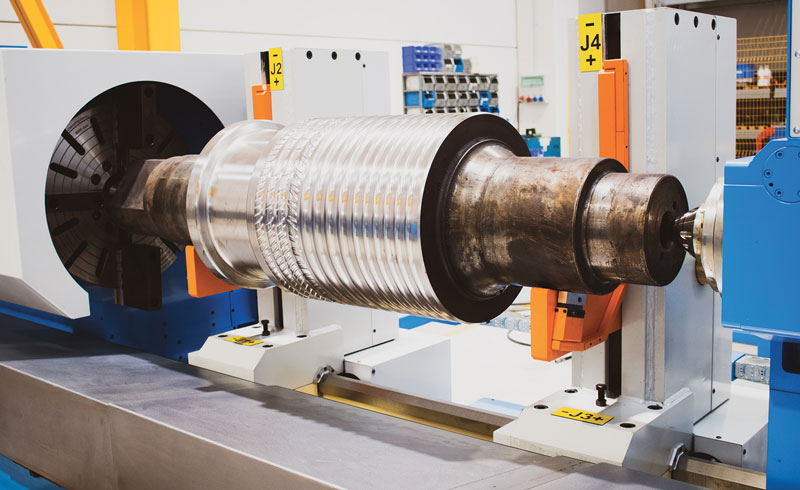

Il primo esempio consiste nell’introduzione di sollevatori e posizionatori automatici nei torni. Come per quasi tutte le maggiori innovazioni sulle macchine del gruppo Atomat-Giana, il progetto nasce sulla base delle esigenze degli operatori e dei clienti. In questo caso l’esigenza è nata dal responsabile officina di uno degli impianti del grande gruppo americano Commercial Metals Company (CMC), fra i primi produttori statunitensi di acciaio da costruzione. Da sempre CMC ripone grande attenzione a temi come l’ergonomia e la sicurezza. L’operazione di carico e scarico dei cilindri di laminazione dal tornio parallelo è dunque considerata fonte di potenziale pericolo in quanto necessita di una manovra che vede l’operatore governare il carroponte e nel contempo guidare in sede cilindri dal peso di alcune tonnellate.

L’argomento è stato affrontato in occasione della discussione tecnica per l’acquisto di un nuovo tornio per lo stabilimento CMC Arizona. Si trattava di un tornio parallelo a quattro guide con distanza punte di 3 m e capacità di carico di 6 t e con la funzione di nervatura e marcatura sulla stessa macchina. Il modello AT830NTE rappresenta, infatti, uno dei torni più innovativi di Atomat, perché consente di svolgere quattro differenti operazioni (tornitura, nervatura, marcatura e misura) senza la necessità di attrezzaggi. Si parla dunque di una lavorazione in continuo in grado di ridurre in maniera significativa i tempi di lavorazione. Per queste sue caratteristiche, la macchina è risultata essere la scelta più adatta per quei laminatoi con diversi prodotti lunghi, tra i quali anche una buona percentuale di tondino nervato.

Un progetto all’insegna della sicurezza e della praticità

Il gruppo CMC ha in funzione una ventina di macchine Atomat, mentre nel settore specifico dei laminatori sono circa 1.000 le macchine in attività in tutto il mondo. Il sistema fornito da Atomat a CMC si compone di un assieme meccanico a due bracci il cui posizionamento è regolato automaticamente da un’interfaccia software dedicata che, conoscendo il diametro dei colli del rullo, garantisce il corretto movimento verticale, grazie a due motori Siemens brushless. Altri due motori si occupano del movimento longitudinale, per inserire il pezzo nella piattaforma del mandrino e completare così il posizionamento e il fissaggio del

cilindro tra le punte, grazie al gruppo contropunta motorizzato. In questo modo il cilindro viene agevolmente posizionato sui due bracci che poi autonomamente e lontano dall’operatore portano il cilindro alla quota dei centri e lo traslano fino a inserire la punta nel centrino di testa. La contropunta automatica si posiziona successivamente a infilare il relativo centro.

Il tornio è inoltre dotato di un sistema di blocco della contropunta a molle, mentre lo sblocco è idraulico. Idraulico è anche il sistema di spinta del cannotto e compensazione automatica della dilatazione che viene governato dal controllo. Analogamente, in ordine inverso, avviene l’operazione di smontaggio: il sistema porta in automatico il rullo appoggiato sui bracci in una posizione prefissata e sicura dove può essere imbragato e movimentato per le successive operazioni.

Il prototipo sviluppato in Atomat è stato inizialmente discusso con gli operatori del cliente finale ed è quindi stato perfezionato nella sua operatività, mantenendo le sue caratteristiche principali, ovvero: sicurezza per gli operatori e praticità d’uso. È stato aggiunto il controllo della contropunta automatica/motorizzata sullo stesso pannello operatore dedicato alla movimentazione degli altri assi. Il successo riscosso con questa applicazione sta portando anche gli altri impianti dello stesso gruppo e gli impianti di altri importanti gruppi a richiederne l’implementazione anche su gli altri torni Atomat/Giana già installati.

Un’automazione spinta

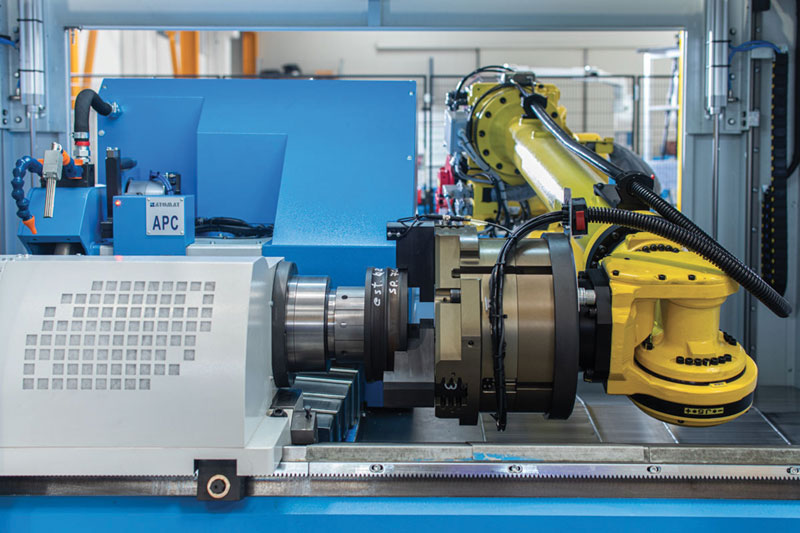

Il secondo esempio di automazione Atomat/Giana è un’applicazione con un’automazione particolarmente spinta, ovvero la realizzazione di una vera e propria isola robotizzata per la lavorazione in automatico degli anelli in carburo di tungsteno di un laminatoio per vergella. Anche in questo caso l’utente finale è uno dei principali produttori statunitensi di barre e filo sia lisci che nervati, ovvero il gruppo Nucor. Storicamente, il ripristino delle gole dei rulli veniva da questo cliente eseguito tramite una vecchia rettificatrice CNC, che richiedeva la movimentazione manuale dei rulli e delle mole. Le mole erano di diametro 200 mm e a legante metallico; necessitavano quindi di una continua riprofilatura da eseguirsi su una macchina separata e dedicata, operazione assai lunga e dispendiosa.

Le operazioni manuali di carico e scarico del pezzo, di sostituzione della mola (sullo stesso pezzo vengono eseguite due operazioni con due mole differenti: rettifica diametro esterno e profilatura della gola) e la raffilatura delle mole per il profilo richiedevano la presenza di un operatore a tempo pieno. Inoltre, le operazioni includevano la movimentazione di pezzi pesanti, attrezzature aggiuntive (l’affilatrice per le mole) e lunghi tempi di fermo macchina. Da questa situazione si è iniziato a sviluppare una nuova macchina, riservando una particolare attenzione alla riduzione delle ore di lavoro e delle operazioni manuali.

L’utente finale già conosceva Atomat con cui aveva un rapporto di collaborazione di lunga data, in quanto numerose macchine CNC Atomat erano già in funzione presso i diversi impianti del gruppo. Il cliente era inoltre a conoscenza della disponibilità fra i prodotti Atomat di una automazione per la rettifica, poiché Atomat aveva già una soluzione per un cambio mola integrato e con magazzino mole dedicato. Mentre venivano discussi i requisiti tecnici, Atomat ha così proposto un livello di automazione più avanzato che consiste in una cella robotica in grado di coprire tutte le operazioni manuali, incluso il cambio del pezzo.

La cella robotica, già realizzata e installata, può alloggiare fino a diciotto mole, posizionate su tre pallet. I pallet possono essere spostati con un carrello elevatore o un carroponte, per il posizionamento o l’estrazione dall’area del robot. La capacità di stoccaggio all’interno della cella è di diciotto rulli tipo Kocks e ventiquattro anelli del blocco finitore (6 o 8 pollici).

Questo sistema automatizzato è costituito da una rettificatrice Atomat AT711E e da un’area dedicata e interbloccata in modo sicuro che ospita un robot antropomorfo, oltre ai pallet di supporto per le mole e i pezzi. Le operazioni di carico e scarico sono eseguite al 100% in autonomia e non presidiate, anche e soprattutto durante i turni notturni. Il numero di rulli e mole caricati sui pallet posti all’interno dell’isola variano in funzione delle esigenze del personale del laminatoio. Ciò include la possibilità di lavorare le famiglie di rulli necessarie a una campagna continua di produzione.

Movimentazione senza pericoli

Per garantire i più elevati standard di sicurezza, la macchina è interamente chiusa e protetta da lamiere di adeguato spessore, mentre la cella robotica è racchiusa e delimitata da recinzioni di sicurezza, accessibili solo tramite porte interbloccate e controllate dal CNC/PLC con sistema integrato di sicurezza. Questa particolare configurazione limita lo spazio di tutti i movimenti del robot, evitando così qualsiasi pericolo durante le operazioni di movimentazione. Il bloccaggio meccanico degli anelli di laminazione e delle mole è controllato dal PLC, in modo che ogni possibile malfunzionamento venga immediatamente interrotto grazie al monitoraggio continuo della coppia e dell’assorbimento di potenza, nonché dalla sorveglianza di una rete di fotocellule. Con le operazioni

critiche di carico e scarico, in particolare, il robot dispone di una speciale funzione di rilevamento del tocco. Di conseguenza, il monitoraggio della coppia può rilevare qualsiasi sollecitazione meccanica insolita e prevenire eventuali danni.

La macchina e il relativo software sono stati sviluppati per ridurre al minimo le conseguenze di un’immissione involontaria di dati errati relativi a dispositivi, utensili e morsetti. La rettifica è di per sé un’operazione di alta precisione che nella maggior parte dei casi richiede tolleranze molto strette (dell’ordine del centesimo di millimetro). Considerando la rettificatrice AT711E, il suo design, la rigidità dei componenti, i dispositivi di misurazione e l’inclusione di diverse tecnologie e funzioni diagnostiche, la macchina può raggiungere e mantenere le prestazioni richieste. Per compensare eventuali elevate variazioni termiche nell’ambiente circostante, le posizioni dell’utensile e del pezzo vengono verificate durante il ciclo e l’azzeramento del sistema di misura viene automaticamente regolato prima di avviare ogni singolo ciclo di lavorazione. Per questo motivo la macchina è dotata di due sensori specifici: il primo per l’azzeramento della mola e il secondo per l’azzeramento del pezzo e la misura e certificazione del profilo generato.

Un’interfaccia comune e di facile utilizzo

Il software Rollwork di cui è dotata la macchina è l’interfaccia comune a tutte le macchine Atomat. Particolarmente semplice e immediato è il suo utilizzo, sviluppato per essere impiegato anche da operatori con una minima competenza nell’uso di macchine CNC. Oltre ad assicurare elevata flessibilità, il software permette all’operatore di selezionare i controlli geometrici e impostare le tolleranze in base alle prestazioni richieste. È possibile garantire un ciclo di lavoro regolare e sicuro in quanto Rollwork (versione 7) include opzioni e funzionalità specifiche che vengono visualizzate su un display grafico intuitivo, semplificando così la gestione anche di operazioni complesse. L’interfaccia può essere programmata per un singolo ciclo di lavoro, o per un processo seriale dove la sequenza, o il richiamo di informazioni predefinite, può essere facilmente manipolata. L’interfaccia Rollwork è una raccolta di diverse tecnologie, tra cui geometria di rulli, definizione utensili e parametri di lavoro, ognuna delle quali è definita singolarmente e indipendentemente, con dati salvati e strutturati attraverso un database SQL dedicato. Queste diverse tecnologie sono quindi state raggruppate ed eseguite in serie in base alla lavorazione da effettuare.

L’utilizzo di nuove tecnologie ha accelerato il processo di automatismo delle macchine utensili permettendo così una rapida evoluzione sia per quanto riguarda l’efficienza che la sicurezza e l’ergonomia di lavorazione. Naturalmente per garantire la precisione e l’efficienza richieste è necessario che la macchina utensile di base possegga il grado di robustezza e accuratezza che solo un know-how consolidato e una scelta accurata della componentistica e delle lavorazioni possono garantire, come quelli che si ritrovano in tutte le macchine Atomat-Giana, un’eccellenza rigorosamente Made in Italy.