In OML sono sempre più vicini al traguardo

Per supportare le esigenze di crescita di un’azienda in continua evoluzione, lo scorso settembre OML si è trasferita in una nuova e più ampia sede a Trivolzio, nel pavese. A distanza di un anno, alcuni progetti di OML si sono concretizzati mentre altri sono in fase definizione con l’obiettivo di raggiungere presto il 100% della potenzialità produttiva.

È passato ormai un anno da quando OML (azienda del gruppo SMW-Autoblok) si è ufficialmente trasferita nella nuova e più ampia sede di Trivolzio, alle porte di Pavia. Quando all’epoca siamo andati a visitare la nuova e prestigiosa location, Lorenzo Bergantin, amministratore di OML, ci ha aveva parlato delle tante difficoltà affrontate per dare vita a un progetto così ambizioso. Oltre all’acquisizione del nuovo stabilimento e di tutte le opere di ristrutturazione che si sono rese necessarie, in OML numerose risorse sono state investite nell’acquisto di nuove macchine e tecnologie destinate a incrementare la produttività in azienda. Da allora, alcuni progetti di OML si sono concretizzati mentre altri sono ancora in fase definizione a causa di una serie di ritardi nelle forniture imputabili al delicato momento storico che stiamo vivendo.

“Dopo un anno in cui le priorità in OML erano rappresentate dagli investimenti di “macro portata” (come, ad esempio, quelli sostenuti per l’acquisto di nuovi macchinari), oggi in OML stiamo vivendo un momento di assestamento”, spiega Lorenzo Bergantin. “Negli ultimi mesi ci stiamo concentrando sugli interventi di “micro portata”, come finire di sistemare il nuovo capannone o completare il nostro parco macchine. In OML stiamo inoltre ultimando la messa a punto della nostra organizzazione aziendale così come l’avevamo progettata quando abbiamo deciso di trasferirci in questa nuova sede. Salvo ulteriori imprevisti, per la primavera del 2023 raggiungeremo finalmente il 100% delle nostre potenzialità produttive (attualmente viaggiamo intorno al 95%)”.

In OML in arrivo una nuova CMM 3D e una nuova rettificatrice tangenziale

Gli investimenti in nuove tecnologie, il più recente dei quali consiste in una nuova macchina di misura 3D di COORD3 che sarà consegnata in OML nelle prossime settimane, sono stati sostenuti in prospettiva del pieno regime produttivo a cui faceva riferimento prima Lorenzo Bergantin. La nuova CMM 3D andrà ad affiancare un’altra macchina di misura 3D già operativa presso il reparto qualità di OML. “L’investimento in una seconda macchina di misura è la naturale conseguenza di un investimento ancora più importante sostenuto l’anno scorso per l’acquisto di un Fastems di 62 pallet con 41 m di lunghezza. Collegare al Fastems un certo tipo di macchine utensili ci consentirà di aumentare in maniera importante la produttività in OML. Aumentare la produzione vuol dire però anche dover monitorare e controllare un maggior numero di pezzi e con una frequenza superiore, un compito impossibile da gestire con una sola macchina di misura. Ecco perché abbiamo deciso di acquistarne una seconda. Ma gli investimenti non si fermano: in OML arriverà presto anche una nuova rettificatrice tangenziale con rullo diamantato della Favretto. Nel frattempo abbiamo messo in atto tutta una serie di accorgimenti per ottimizzare la gestione della produzione ed evitare le eventuali problematiche che potrebbero verificarsi in fase di montaggio e stoccaggio. I nuovi e potenziati flussi di lavoro potrebbero infatti avere delle ripercussioni sulla catena di produzione che deve invece poter continuare a funzionare senza intoppi anche quando la mole di produzione aumenterà in maniera importante”.

Obiettivo: 22 ore al giorno per 6 giorni a settimana e 11 mesi l’anno

Come ha sottolineato lo stesso Bergantin, l’investimento più importante in termini di macchine sostenuto l’anno scorso da OML è stato il Fastems, la cui configurazione è in fase di definizione. “Trattandosi di un sistema di grandi dimensioni si sono resi necessari diversi interventi in modo da adattarlo alle nostre reali esigenze. L’obiettivo da raggiungere, che è poi la ragione per cui abbiamo deciso di investire in questo tipo di sistema, è quello di riuscire a produrre 22 ore al giorno, per 6 giorni lavorativi e 11 mesi l’anno. Oggi, finalmente, siamo quasi in dirittura d’arrivo e prevediamo di raggiungere l’obiettivo entro la fine di quest’anno”.

Più di una volta il signor Bergantin ha sottolineato come la situazione del mercato stia iniziando ad avere ripercussioni anche sull’attività di OML che però tiene botta. “Le difficoltà che stanno incontrando le altre aziende sono anche le nostre. Per cercare di evitare il blocco delle forniture, in questi mesi in OML abbiamo cercato di fare scorta per il magazzino registrando comunque ritardi impensabili solo un anno fa. Purtroppo non abbiamo una soluzione al problema, che resta un problema molto serio a causa dei costi e dei tempi che si innescano in una situazione come questa.

Al momento riusciamo ancora a gestire i ritardi che si accumulano durante l’iter produttivo, che sono per ora molto contenuti. C’è però anche da dire che, per il tipo di prodotto che forniamo, stiamo godendo degli effetti della cosiddetta “onda lunga”. Ciò vuol dire che la crisi la sentiamo per ultimi, ma saremo anche gli ultimi a ripartire. Rispetto ad altre realtà, oggi la situazione è ancora buona (a differenza di altre aziende, non stiamo ad esempio registrando cali degli ordinativi), ma i primi malumori si cominciano a sentire”.

Novità in casa OML sotto i riflettori

Quando l’anno scorso abbiamo incontrato Lorenzo Bergantin, si parlava di una forte propensione di OML verso l’export e del progetto di ampliare i propri mercati verso Stati Uniti, Cina, India. A che punto siamo? “I nostri “piani di conquista” procedono e il lavoro che stiamo facendo in quest’ottica è continuo e costante. La volontà di spingerci verso questi mercati c’è, ma purtroppo dobbiamo fare i conti con il rallentamento generale imputabile a una situazione internazionale piuttosto instabile (basti pensare alla Cina ancora alle prese con il Covid, o alla guerra in corso che di sicuro non agevola un certo tipo di interscambi…)”.

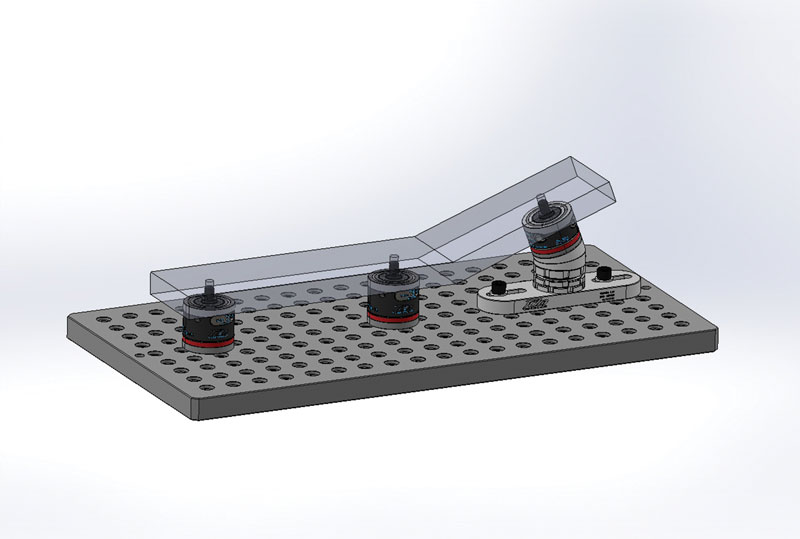

La propensione verso l’export resta, così come resta la forte propensione di OML allo sviluppo di nuovi prodotti il cui lancio sul mercato avviene ormai con una certa regolarità. La più recente novità di prodotto è stata presentata (anche se in maniera ufficiosa) in occasione di MECSPE, mentre la presentazione ufficiale avverrà ad ottobre in occasione della BI-MU. Abbiamo chiesto a Lorenzo Bergantin di fornirci qualche anticipazione. “La novità che OML presenta in BI-MU è un nuovo modulo brevettato che fa parte della famiglia di prodotti TDM (Torque Die&Mold), destinato – come si intuisce dal nome – al bloccaggio degli stampi. Questo accessorio è noto anche come modulo livellante perché grazie al suo utilizzo è possibile compensare la deformazione del pezzo fino a 20°. Si tratta di un modulo innovativo che ci permetterà di acquisire una maggiore visibilità nel mercato degli stampi e non solo, perché è utilizzabile con profitto anche in altri ambiti applicativi”.

La soluzione a cui si riferisce Lorenzo Bergantin si chiama TLM, Modulo Livellante TDM. Chiediamo dunque allo stesso Bergantin di spiegarci qual è la filosofia che si cela dietro a questo nuovo prodotto: “Spesso alcuni pezzi possono presentare due o più superfici di fissaggio tra loro oblique. Di conseguenza, fissando una delle superfici parallelamente alla tavola macchina tramite un dispositivo di bloccaggio, le medesime che non sono parallele ad essa si presentano oblique. In questi casi, tra il pezzo e la macchina utensile è quindi necessario interporre un dispositivo livellatore per compensare il disallineamento angolare. Un normale dispositivo livellatore compensa tale disallineamento mediante accoppiamento sferico. Tuttavia, tali dispositivi hanno l’inconveniente di presentare una limitata stabilità, sono soggetti a giochi e richiedono frequente manutenzione.

Per ovviare dunque a tali problematiche in OML abbiamo sviluppato TLM, ovvero un dispositivo livellatore per il bloccaggio di un pezzo che presenta almeno due superfici di fissaggio tra loro oblique che avviene in maniera stabile e sicura. TLM può essere regolato in altezza di ±5 mm e può raggiungere una compensazione sino a 20°.

Oltre al nuovo modulo presentato in BI-MU, sul tavolo dei nostri progettisti ci sono comunque altri nuovi prodotti in fase di sviluppo. I tempi non sono ancora maturi per poterne già parlare, ma ci tengo a sottolineare che OML è costantemente “in movimento” per proporre sempre nuove soluzioni per il bloccaggio. Per saperne di più, non perdeteci d’occhio”.