Nuovi impulsi per la produzione di rotori

I rotori rappresentano il “cuore” dei compressori a vite utilizzati per la produzione di aria e gas. Fino a ieri, per verificarne la qualità era necessario utilizzare tecniche di misurazione che prevedevano numerosi passaggi manuali. Oggi una valida alternativa è rappresentata dalla combinazione tra tecnologia di rettifica e sistemi di misura dotati di uno specifico software, in modo da garantire una produzione più precisa e soprattutto più rapida. Questa è la proposta della tedesca Kapp Niles.

I compressori a vite, utilizzati principalmente per la produzione di aria ma anche di gas e refrigeranti, hanno una struttura particolarmente semplice e compatta: all’interno di un involucro due rotori controrotanti ingranano l’uno nell’altro come le ruote di un ingranaggio. A prima vista sembrano alberini a vite. Tuttavia si tratta sempre di un rotore principale e di un rotore secondario, che ingranano l’uno nell’altro lungo una linea predefinita. Gli spazi che si generano spingono il fluido dal lato di aspirazione a quello di mandata. Poiché non vi sono masse oscillanti, una pompa di questo tipo ha un funzionamento molto silenzioso. La produzione risulta uniforme e priva di pulsazioni. Per ottenere un simile risultato i rotori devono essere realizzati con una precisione di pochi millesimi di millimetro, poiché non vi sono guarnizioni flessibili in grado di compensare le tolleranze. Tutto ciò impone standard rigorosi sia da un punto di vista della produzione sia del controllo qualità. In risposta a tali esigenze, il Gruppo Kapp Niles propone una particolare soluzione in grado di far fronte a questa sfida. Scopriamo nei prossimi paragrafi di che si tratta.

Un nuovo approccio alla misura

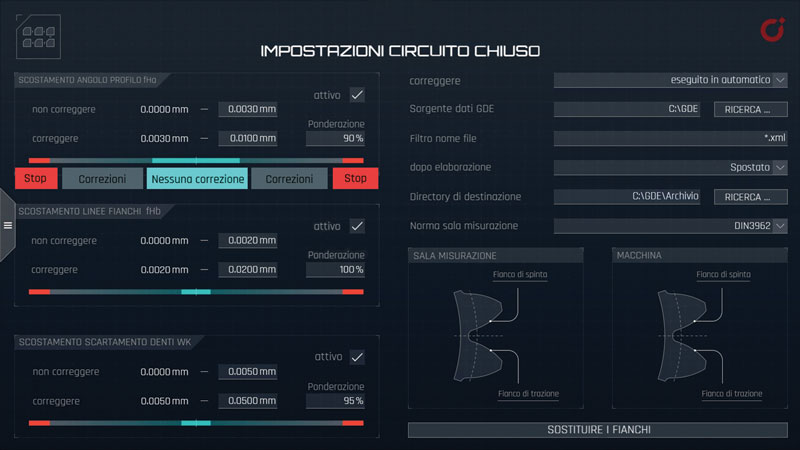

Kapp Niles non è famosa solo per le sue macchine per la lavorazione di dentature e profili. Kapp Niles è infatti nota a livello mondiale anche per le sue rettificatrici per rotori. Dal 2017 è entrata a far parte del Gruppo Kapp Niles Metrology GmbH, un ramo dell’azienda specializzato in macchine di misura. Nella lavorazione di ruote dentate cilindriche l’utilizzatore può approfittare di alcuni effetti sinergici, come ad esempio la misurazione tramite “Closed Loop” da affiancare alla produzione. Con questa procedura, un eventuale scostamento dai valori teorici viene individuato e corretto automaticamente già durante il processo in corso. Tale funzione viene svolta da un programma di correzione che garantisce anche la comunicazione tra macchina di misura e centro di rettifica.

Attualmente Kapp Niles sta mettendo a punto un nuovo appproccio per la misura dei rotori che devono soddisfare requisiti particolarmente rigorosi, come spiega Gerhard Mohr, Amministratore delegato di Kapp Niles Metrology: “Nel caso delle ruote dentate, la forma dell’evolvente viene definita secondo i principi di funzionamento della dentatura. Esistono norme e standard di qualità generalmente riconosciuti. Con un rotore, invece, il cliente deve sviluppare un proprio profilo sulla base delle sue esperienze. È lui che ci fornisce coordinate sotto forma di indicazioni teoriche e noi di Kapp Niles Metrology dobbiamo tradurle nella pratica”. Kapp Niles conosce alla perfezione questo tipo di tecnologia, come spiega Michael Späth, Responsabile del team di tecnologia di misura a coordinate Kapp Niles: “In passato i rotori venivano lappati su un banco di accoppiamento. La coppia non poteva più essere separata e l’involucro doveva essere realizzato su misura per la distanza assiale della coppia in lavorazione. Adesso, grazie al nostro know how, noi di Kapp Niles siamo in grado di rettificare i rotori con una precisione tale da renderli intercambiabili”. Le rettificatrici possono quindi sfruttare a pieno il loro potenziale in combinazione con la tecnologia di misura corrispondente. La macchina di misura KNM 5X di Kapp Niles è dotata di serie di un banco rotante che permette di misurare in maniera rapida ruote dentate e rotori (su macchine di misura a coordinate più grandi e di altri produttori, questo componente non è fornito di serie ma è un accessorio speciale disponibile su richiesta).

Dal plotter al PDF

Con le classiche macchine, la valutazione delle registrazioni di misura veniva eseguita esclusivamente a mano (inutile cercare computer in sala misurazione) e i risultati della misura erano semplici linee tracciate da un plotter. Un operatore esperto era in grado di riconoscere dall’inclinazione quali fossero le impostazioni da correggere sulla rettificatrice. Ovviamente, negli ultimi anni anche l’informatica ha preso piede nella tecnologia di misurazione, tuttavia hardware e software venivano più o meno adattati all’ambiente esistente. I plotter, ad esempio, sono stati sostituiti dalle stampanti che però dovevano continuare a conoscere il linguaggio di trasmissione HP-GL (Hewlett-Packard Graphics Language) per poter comunicare con la macchina. La cosa funzionava, ma operazioni di base come definire un diverso formato del foglio, ottenere un’anteprima di stampa o creare un PDF, non erano realizzabili. Era dunque necessario un software aggiuntivo da utilizzare a seconda delle esigenze. In linea di principio, la tecnologia funzionava e la gamma di funzionalità dei programmi era davvero ampia, ma a causa delle numerose espansioni sono diventati sempre più lenti e – soprattutto – più complessi da utilizzare. Le finestre di dialogo potevano essere utilizzate solo tramite tasti funzione e di tabulazione.

In questo scenario, Kapp Niles ha deciso di compiere un “passo avanti” piuttosto avveniristico, come spiega Gerhard Mohr: “Se in passato acquistavamo il software, nel 2020 abbiamo deciso di acquistare tutti i diritti insieme al codice sorgente e li abbiamo acquisiti insieme ai relativi collaboratori. In questo modo l’intero know how era disponibile all’interno dell’azienda”. Uno di questi specialisti è lo sviluppatore di software Bernhard Legeland, che ricorda: “Il funzionamento dei vecchi programmi era piuttosto complesso. Chi doveva convertire solo occasionalmente la trasmissione dei dati, partendo dalle misure in scala e aumentandole di un migliaio di volte, doveva necessariamente ricorrere all’assistenza telefonica (anche per gli specialisti era così). I nuovi arrivati, abituati all’intuitivo mondo di Office, avevano comunque delle difficoltà. Adesso le cose sono diverse, perché di base utilizziamo il software KN inspect. Con un semplice clic è possibile selezionare la misura di una ruota dentata con KNGear oppure di un rotore con KNRotor”.

Una collaborazione costruttiva

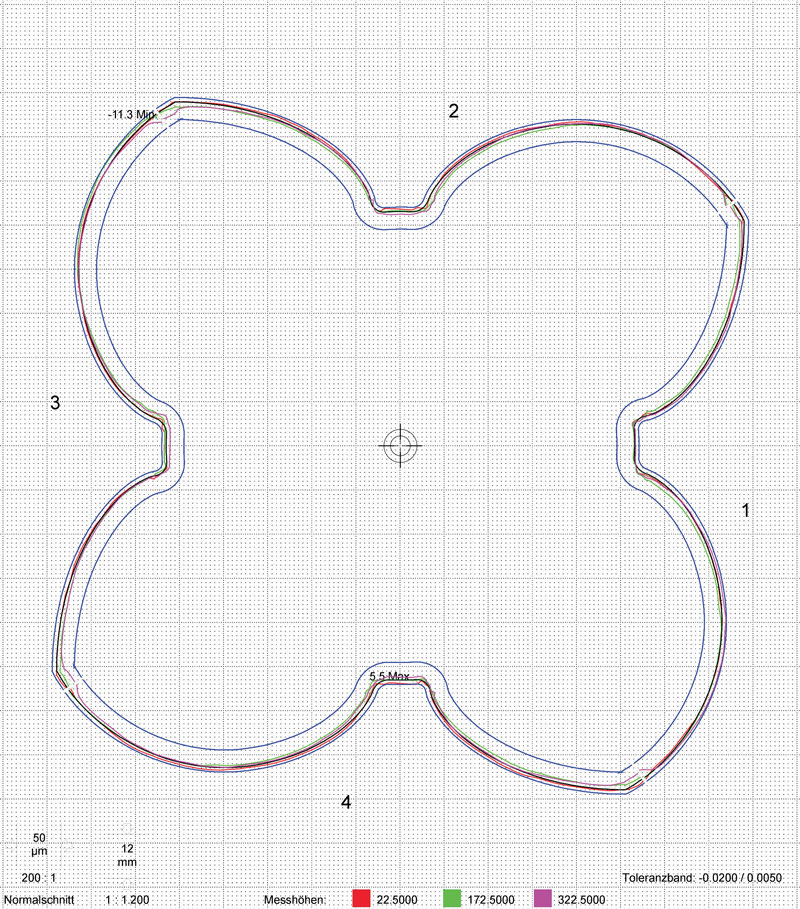

L’ascolto dei clienti è fondamentale per Bernhard Legeland, perchè rende uno svluppatore di software anche un ricercatore di mercato. “Critici e importanti utilizzatori sono i nostri colleghi dei pre-collaudi delle rettificatrici, che con la loro attività sono in grado di fornire un’analisi della capacità della macchina. Ma questa non è la nostra unica fonte, perché anche gli utilizzatori esterni hanno accompagnato le varie fasi di sviluppo. Ci sono clienti disposti a una collaborazione costruttiva, un vantaggio per il nostro team, piccolo ma dalle grandi capacità. Siamo in grado di rispondere in modo flessibile a ogni tipo di richiesta. I grandi produttori stabiliscono come utilizzare la macchina anche per quanto riguarda l’inserimento dei dati”. Un risultato che non convince solo gli specialisti IT. Michael Späth descrive un caso pratico: “Nel layout viene data libertà di progettazione. Con un paio di clic posso impostare immagini che io stesso ho creato e utilizzare l’utile funzione di commento (ad esempio, relativamente alle condizioni di serraggio) per il collega del turno di notte. Non sono molte le aziende che offrono questa possibilità”. Anche in altri ambiti, l’utilizzatore ha massima libertà nell’inserimento e nella trasmissione soprattutto per la produzione di rotori, dove il cliente fornisce grandi quantitativi di dati ai quali attenersi, che rappresenta un requisito essenziale. A ciò si aggiungono funzioni di anteprima o la possibilità di apportare modifiche già durante il processo di valutazione. Con il software Qs-STAT è disponibile anche un’interfaccia per la valutazione statistica. Le registrazioni di misurazione quindi non mostrano più linee astratte, ma un confronto tra valori teorici ed effettivi, dove il profilo del componente viene rappresentato con una gamma di tolleranza. Poiché i rotori prevedono tolleranze diverse in differenti settori, questa rappresentazione risulta molto più chiara rispetto a una tabella con valori numerici. I settori critici e i superamenti delle tolleranze possono essere visualizzati nel dettaglio grazie alla funzione zoom. Commenta Michael Späth: “Al momento dobbiamo ancora correggere manualmente il processo di rettifica. Proprio per questo, la visualizzazione con funzione zoom costituisce un aiuto essenziale. Se in passato dovevamo ottenere un’approssimazione in base alla forma corretta, oggi lo scarto è molto più ridotto ed è possibile ottenere componenti corretti praticamente fin dall’inizio”.

Con il Closed Loop, lo sguardo è rivolto verso il futuro

Con questo nuovo approccio, l’obiettivo di Kapp Niles è riuscire a rendere superflua la correzione manuale. Un primo passo è già stato compiuto in questa direzione: in ogni punto della misura il software è in grado di trasmettere, oltre ai valori teorici ed effettivi, anche i cosiddetti dati di scostamento che possono adesso essere letti dai clienti nei propri sistemi. Tali dati costituiscono la base per il prossimo grande traguardo, ovvero la correzione automatica della macchina tramite Closed Loop. Gerhard Mohr è ottimista: “Con la ruota dentata cilindrica siamo già in grado di farlo. Per i nuovi ordini di rettificatrici e macchine di misura per rotori possiamo già fornire questa opzione”.