Una nuova tecnologia per l’alta precisione firmata PEMTec

Le macchine PEMTec con tecnologia PECM (acronimo di Precision Electro Chemical Machining) sono concepite e sviluppate per dissolvere e rimuovere il metallo mediante un processo elettrochimico in modo controllato e con prestazioni spesso difficili da raggiungere con la tecnologia di tipo tradizionale.

La situazione politica ed economica a livello mondiale, oltre che l’evoluzione di processi e materiali, porta necessariamente allo sviluppo di nuove tecnologie. Se le innovazioni avvengono nel cuore tecnologico dell’Europa e se queste trovano il supporto di università e centri di ricerca, i tempi di sviluppo e il time to market si accorciano in maniera significativa e gli aggiornamenti sono sempre più coerenti con quelle che sono le indicazioni provenienti dal mercato. Un’azienda europea da sempre in prima linea nello sviluppo di nuove tecnologie è PEMTec, società di ingegneria specializzata nella lavorazione di metalli elettrochimici. Nella sua attività di ricerca & sviluppo, PEMTec – con sede a Forbach Cedex, sul confine franco-tedesco – può infatti contare sul supporto dell’Università della Saar in modo da sviluppare tecnologie affidabili, innovative e competitive da un punto di vista dell’efficienza. Le macchine PEMTec con tecnologia PECM sono utilizzate con successo nella produzione di componenti per l’industria automobilistica, nell’ingegneria aerospaziale, nel settore medicale e nel campo della coniatura.

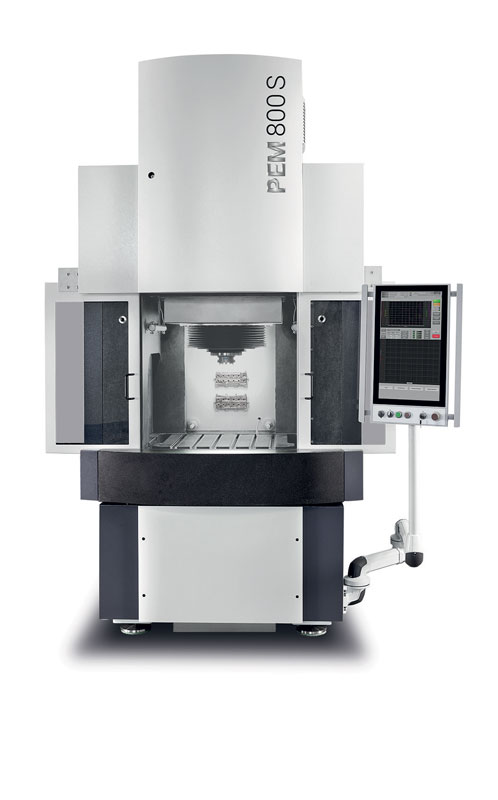

PEMTec propone macchine ottimizzate per una produzione 24 ore su 24, 7 giorni su 7, confortevole ed efficiente. Il modello PEM 800 S di PEMTec assicura, ad esempio, tempi di lavorazione molto brevi e una produzione particolarmente precisa ed economica. I pezzi sono realizzati senza sbavature e senza influenze termiche o meccaniche con una precisione di riproduzione e ripetibilità nell’intervallo inferiore al micron e una qualità superficiale fino a Ra 0,03 μm. Recentemente PEMTec ha introdotto sul mercato anche le soluzioni All-in-one PEM 3.1 SX CC, destinate alla lavorazione del tungsten carbide (Widia) e il modello PEM 3.1 SX, in grado di lavorare quasi tutti i metalli.

Una tecnologia innovativa, performante ed ecologica

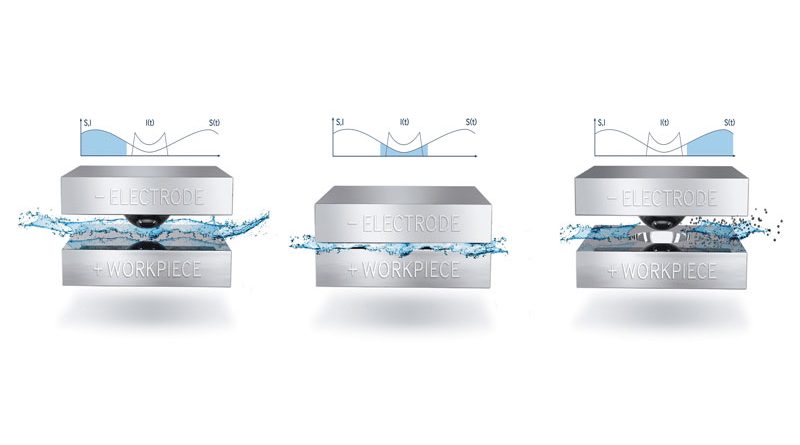

Punto di forza di tutte le macchine proposte da PEMTec è la tecnologia PECM. Ma in cosa consiste esattamente? La tecnologia PECM (acronimo di Precision Electro Chemical Machining) è stata concepita e sviluppata per dissolvere e rimuovere il metallo mediante un processo elettrochimico in modo controllato. Questo particolare procedimento sfrutta e amplifica il processo elettrolitico che replica totalmente o parzialmente la forma dell’elettrodo (catodo) sul pezzo (anodo). La qualità della forma è accentuata dal movimento alternato (movimentazione per oscillazione) e dal flusso del dielettrico (acqua più sale).

Più precisamente, usando un elettrolita conduttivo (acqua salata) un pezzo caricato positivamente (anodo) assume la forma dell’elettrodo utensile caricato negativamente (catodo) con l’aiuto di una corrente impulsiva controllata. Il processo PECM rappresenta quindi un upgrade rispetto alla lavorazione elettrochimica (ECM). L’impiego di una corrente impulsiva precisa e di un elettrodo oscillante crea le condizioni ideali per estrarre sovrametalli particolarmente piccoli. Ciò assicura una lavorazione di alta precisione oltre che economicamente vantaggiosa senza generare l’usura utensile che si crea durante il processo. I pezzi possono essere eseguiti con precisione e con una riproducibilità di 2-5 µm senza contatto, il tutto senza agenti chimici o forze meccaniche.

Oltre a essere una tecnologia progettata e realizzata nel rispetto dell’ambiente, PECM rappresenta una valida alternativa rispetto ai processi tradizionali. Con PECM, è infatti possibile ottimizzare i processi di sgrossatura, finitura e superfinitura garantendo prestazioni difficili da ottenere con le tecnologie tradizionali. Da un punto di vista di processo parziale, in alcuni settori (come ad esempio l’aerospaziale e la difesa) con la tecnologia PECM è possibile anticipare i processi di lavorazione rispetto alle finiture, in modo da ottenere processi consolidati ma con tempi ciclo e costi molto più vantaggiosi. Inoltre, questo tipo di tecnologia permette di lavorare i materiali di nuova generazione con tempistiche, metodi e qualità ottimali.

Alcuni esempi pratici a confronto

Per dimostrare la validità del processo PECM adottato sulle proprie macchine, PEMTec ha effettuato diverse prove pratiche (nell’ambito della coniatura, della microforatura, della realizzazione di pale e turbine e della produzione di stampi in trancia) mettendo a confronto la sua nuova tecnologia con quelle di tipo tradizionale. In questo paragrafo ne analizziamo un paio, a titolo di esempio. Per realizzare un componente destinato al comparto automotive, si sono messe a confronto una macchina con tecnologia PECM e una in grado di svolgere operazioni di fresatura e rettifica. L’obiettivo era realizzare 24 pezzi alla volta, che hanno richiesto un tempo di esecuzione di 3,75 s/pezzo e un tempo ciclo di 90 s.

Il primo aspetto degno di nota è che con la tecnologia PECM, in un’unica operazione e in solo attrezzaggio, è stato possibile effettuare l’intera lavorazione, mentre con le tecnologie tradizionali sarebbero state necessarie due operazioni distinte: la fresatura e la rettifica. Dalla comparazione è emerso inoltre che utilizzando la tecnologia PECM non si sono generate microcricche (come è avvenuto invece con i processi tradizionali) e si sono ridotti i costi variabili. Inoltre, l’utilizzo della sola acqua salata nei processi produttivi ha permesso di mantenere pulito e salubre l’ambiente di lavoro, a fronte di trucioli e resti di rettifica generati dai processi produttivi tradizionali. In un’altra prova pratica, la tecnologia PECM ha registrato risultati di gran lunga superiori rispetto a quelli di una macchina per EDM. Degna di nota è la velocità di esecuzione, 7-10 volte superiore rispetto a quella ottenuta dalla macchina per elettroerosione e la possibilità di svolgere operazioni di rettifica e superfinitura (precluse a una macchina per EDM) raggiungendo una rugosità rispettivamente di Ra=0,1 µm e Ra˃0,03 µm. Da segnalare infine la microdistribuzione omogenea, l’assenza di cricche e l’ambiente di lavoro pulito e rispettoso dell’ambiente garantito dalle macchine PEMTec che adottano la tecnologia PECM.