Prealpina: la nuova “frontiera” per lavorare il metallo duro

Grazie alla serie di utensili in diamante policristallino integrale della 6C Tools, distribuita in esclusiva per l’Italia da Prealpina, la lavorazione del metallo duro ha registrato un upgrade. La velocità di esecuzione è decisamente più rapida rispetto al tradizionale processo di elettroerosione, ma anche rispetto ad altri tipi di frese rivestite in diamante disponibili oggi sul mercato.

di Sara Rota

Il metallo duro, o widia, o carburo di tungsteno, è un materiale sinterizzato caratterizzato da un’elevata durezza (fino a 2.200 HV) e da un’alta resistenza all’usura. Il suo utilizzo più diffuso nel settore meccanico è la costruzione di utensili da taglio, come frese integrali o a inserti, con una richiesta in forte aumento proveniente dal mercato della produzione di stampi.

La costruzione degli stampi in metallo duro è un’esigenza che nasce non solo per aumentarne la durata, ma anche per risolvere problemi di deformazione elastica dello stampo stesso dovuti alle elevate pressioni in gioco nella fase di stampaggio a freddo e nella sinterizzazione, o per resistere alle alte temperature nello stampaggio di lenti.

Fino a poco tempo fa, l’unica soluzione per la lavorazione di materiali così duri era l’utilizzo di un processo elaborato, basato principalmente sull’elettroerosione, sulla rettifica e sulla lucidatura. Sono però i limiti di questi tipi di processo a rendere difficoltosa la lavorazione: i lunghi tempi di lavorazione, la difficoltà a mantenere le tolleranze per effetto del consumo dell’utensile, mola o elettrodo che sia, e la restrizione della gamma di geometria lavorabili.

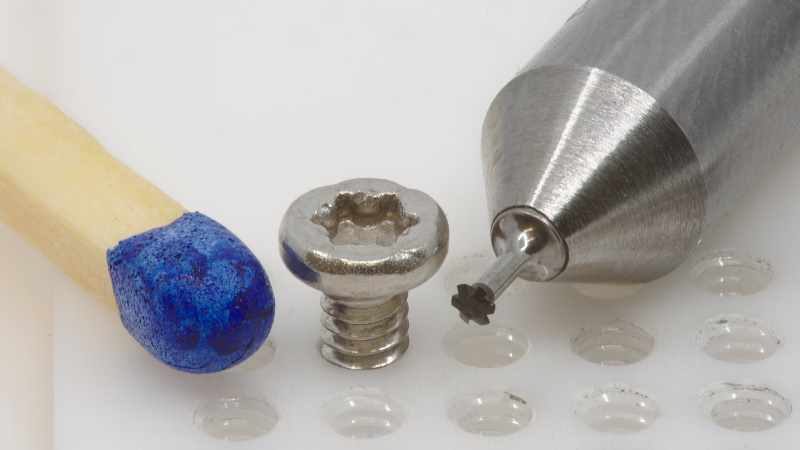

(nella foto, micro foratura e filettatura della ceramica).

Un rivestimento in diamante

La comparsa sul mercato, pochi anni fa, di utensili giapponesi in carburo di tungsteno rivestiti in diamante ha migliorato in maniera significativa la lavorazione del metallo duro, permettendo di svolgere lavorazioni di fresatura, foratura e filettatura su materiali particolarmente duri. Con questa nuova concezione di utensili, è stato dunque possibile superare i limiti dei processi tradizionali, riducendo i tempi di lavorazione soprattutto nell’esecuzione di superfici complesse e strutturate. Tuttavia, le ridotte durate utensile, con limitati centimetri cubi di materiale totale asportato per singolo utensile, e le basse asportazioni di taglio utilizzabili, fanno sì che la fresatura con utensili rivestiti al diamante abbia un costo molto elevato rispetto all’elettroerosione (circa il doppio), che ne relega pertanto l’utilizzo in presenza di commesse urgenti e in caso di “emergenze produttive”.

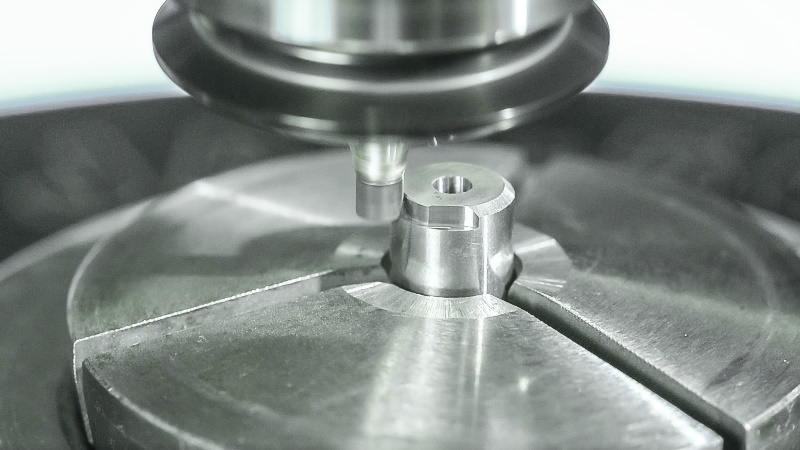

oggi sono impiegate per la lavorazione del metallo duro con le frese in PCD 6C Tools.

Nuova generazione di utensili

Grazie alla serie di utensili in diamante policristallino integrale sviluppata da Maximilian Warhanek e Jens Boos, la lavorazione del metallo duro ha registrato un upgrade. Il diamante è considerato il più duro di tutti i materiali conosciuti, ed è quindi ideale per la lavorazione dei materiali cosiddetti fragili, come il metallo duro. Proprio per la sua durezza, lavorare e “scolpire” il diamante risulta assai difficile e costoso. Maximilian Warhanek, quando era solo uno studente universitario, dopo aver frequentato un master sulla lavorazione laser degli utensili diamantati ha intuito le enormi potenzialità dell’utilizzo di un sistema economico e preciso come l’ablazione laser a impulsi ultracorti per la sagomatura e la produzione in serie di geometrie utensili complesse in diamante policristallino. In collaborazione con l’amico e collega Boos, nel 2019 decide di fondare a Zurigo la società 6C Tools, il cui core business è la produzione di micro utensili in PCD integrale per materiali duri. Questa linea di utensili, distribuita in esclusiva per l’Italia da Prealpina, comprende un’ampia gamma di geometrie come frese toriche, sferiche, per smussi, a filettare e punte con dimensioni che vanno da un diametro di 0,3 mm fino a un massimo di 6 mm. La velocità di esecuzione è decisamente più rapida rispetto al tradizionale processo di elettroerosione, ma anche rispetto alle frese rivestite in diamante disponibili oggi sul mercato. Inoltre, l’impiego delle frese di 6C garantisce durate superiori, migliori finiture superficiali e il mantenimento di strette tolleranze.

come frese toriche, sferiche, per smussi, a filettare e punte con dimensioni che vanno

da un diametro di 0,3 mm fino a un massimo di 6 mm.

Alcuni test hanno confermato la validità di questa serie di utensili

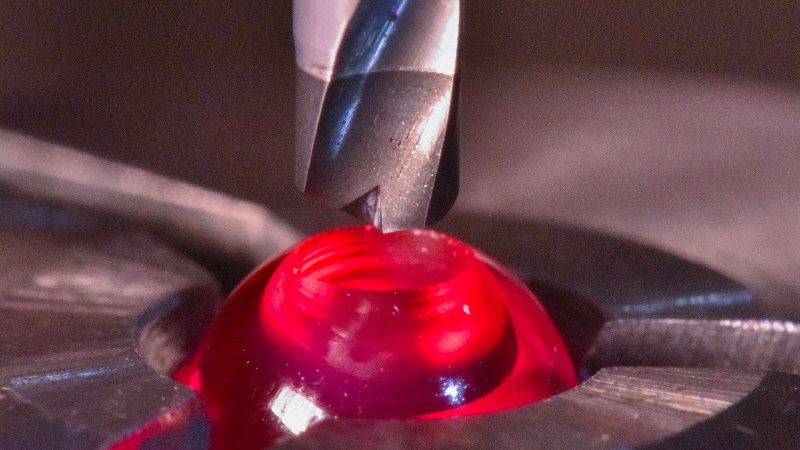

Per capire l’effettiva efficacia di questa nuova serie di utensili, Prealpina ha eseguito dei test di lavorazione, e nello specifico la sgrossatura di un punzone in metallo duro H40S utilizzando una fresa torica 3 R0,1 con 25 taglienti, alle seguenti condizioni: numero di giri 13.000 giri/min, avanzamento 600 mm/min e un’asportazione di 0,8 mm in profondità e 0,15 mm in radiale. Condizioni di taglio che fino a ieri erano utilizzate per la lavorazione di acciaio temprato con frese standard, oggi sono impiegate per la lavorazione del metallo duro con le frese in PCD 6C Tools.

Durante la recente implementazione della geometria di taglio delle punte, è stato inoltre effettuato un test di foratura su un K40F con un diametro 3 mm e a un avanzamento di 200 mm/min, una velocità difficilmente raggiungibile.

La lavorazione del metallo duro è solo una parte del mercato della lavorazione dei materiali fragili dove gli utensili 6C Tools trovano con successo impiego. Questo tipo di utensili è infatti in grado di lavorare un’ampia gamma di materiali come ceramica, vetro, pietre preziose, trovando applicazione ottimale anche in settori come il medicale, il dentale, l’orologeria e l’elettronica.

dove gli utensili 6C Tools trovano con successo impiego.