Una collaborazione lunga quasi 40 anni

VACUUM, tra le prime aziende italiane ad aver scelto di adottare la tecnologia del vuoto nel settore dei trattamenti, utilizza con successo un forno orizzontale da trattamento termico in vuoto TAV H6-S e un forno a vuoto TAV H6 all metal, due dei fiori all’occhiello della gamma TAV VACUUM FURNACES.

di Laura Alberelli

Da quasi cinquant’anni VACUUM, azienda di Trezzano sul Naviglio in provincia di Milano, è uno degli attori protagonisti nel campo dei trattamenti oltre a essere una delle prime aziende italiane ad aver scelto di adottare la tecnologia del vuoto in questo specifico ambito applicativo. Chi si occupa di trattamenti termici come VACUUM deve saper soddisfare le richieste di una clientela piuttosto variegata ed esigente, motivo per cui è necessario adottare tecnologie all’avanguardia e disporre di un’organizzazione del lavoro interna capace di assicurare un servizio di assoluta qualità e nel rispetto delle tempistiche. Con l’aiuto di Gabriele Lorenzi, General Manager di VACUUM, scopriamo cosa vuol dire essere trattamentisti oggi e quali sono le “sfide” che un’azienda come questa deve quotidianamente affrontare.

“Prima di parlare di chi è VACUUM, facciamo un passo indietro sino alle sue origini. L’azienda è stata fondata nel 1975 con l’obiettivo di diffondere e sviluppare il trattamento termico in vuoto che all’epoca si poteva considerare una tecnologia pionieristica. Nel corso degli anni, l’azienda si è sviluppata assieme al trattamento sottovuoto e già nei primi anni ‘80 del secolo scorso abbiamo affiancato ai trattamenti massivi in vuoto (tempra, rinvenimento, ricottura, solubilizzazione, indurimento per precipitazione, ecc.) i trattamenti superficiali di nitrurazione in plasma (ionica) e rivestimento PVD.

Oggi, a distanza di 48 anni dalla fondazione dell’azienda, VACUUM è una realtà nota e affermata nel proprio comparto. Abbiamo uno stabilimento con oltre 3.000 m2 di area produttiva coperta, una potenza installata di 3.600 kVA e oltre 3.500.000 kWh/anno impiegati in modo da garantire oltre 7.000 ore/anno di funzionamento impianti, con una produzione su tre turni, cinque giorni la settimana”.

Una presenza trasversale sul mercato

Non esiste un comparto produttivo a cui VACUUM si rivolge in maniera specifica. L’attività svolta dall’azienda si pone infatti in maniera trasversale rispetto alla realtà produttiva italiana, nel senso che i mercati ai quali i clienti di VACUUM si rivolgono coprono tutti i settori di applicazione dell’acciaio e dei metalli in genere, come spiega lo stesso Lorenzi. “I nostri clienti sviluppano applicazioni automotive, ma sono attivi anche nei settori energia, aerospace, biomedicale, oil & gas, alimentare, stampaggio plastica e industria in generale. Data la particolarità del servizio di trattamento termico sottovuoto che interviene alla fine o quasi del percorso di realizzazione di un manufatto, i tempi di consegna rappresentano un fattore importantissimo per il cliente, ragione per cui (tranne poche eccezioni che per VACUUM rappresentano circa il 10% del fatturato) la maggior parte dei clienti serviti dalla nostra azienda è italiana. Non bisogna dimenticare però che nell’epoca del mercato globale, i clienti finali che ci richiedono particolari trattamenti sono presenti ormai a livello globale”.

VACUUM è un’azienda con una forte connotazione produttiva e può contare su un organico di circa 35 persone di cui 22 diretti. Degno di nota è il fatto che, nel corso degli anni, assieme al numero degli accreditamenti internazionali e delle certificazioni, l’azienda ha visto crescere anche il numero dei collaboratori indiretti in modo da offrire al cliente una struttura aziendale capace di interfacciarsi in maniera completa anche con clienti di grandi dimensioni e, dunque, con strutture organizzative complesse.

Per quel che riguarda l’organizzazione del lavoro, al momento del ricevimento della merce del cliente avviene un controllo in ingresso (verifica in ingresso) e una successiva emissione dell’ordine di produzione (foglio di lavorazione) in base ai requisiti del cliente. Dopo questa emissione, il materiale è a disposizione dell’ingegneria di produzione per la programmazione. Al termine del flusso di lavorazione, vi è un collaudo interno superato il quale il materiale viene imballato e reso disponibile per il ritiro da parte del cliente o per la spedizione.

Quindici impianti installati di tecnologie diverse

Quanti e quali impianti sono in funzione presso lo stabilimento di Trezzano sul Naviglio di VACUUM? Risponde Lorenzi: “Attualmente abbiamo in funzione un impianto lavametalli ad alcool modificato, nove impianti di trattamento massivo sottovuoto, due impianti per sottoraffreddamento criogenico e quattro impianti per nitrurazione in plasma. Tengo a precisare che abbiamo impianti di taglia diversa per soddisfare le necessità dei clienti più diversi. In questo modo, riusciamo a soddisfare piccoli lotti urgenti (anche di pochi kg), tipici del mondo racing, e grandi lotti (3.000 kg) tipici invece del mondo automotive. Parlando di questi ultimi, è importante far notare come tutti gli impianti abbiano definito un impianto di back up per garantire continuità delle forniture anche in caso di guasto impianto.

Da un punto di vista dei trattamenti, per quel che riguarda il trattamento massivo e dunque i trattamenti di tempra, rinvenimento, ricottura, solubilizzazione, indurimento per precipitazione ecc., il trattamento sottovuoto si rivolge in buona parte agli acciai inossidabili, agli acciai legati, alle leghe nichel, al rame e al titanio. Degna di nota è inoltre la crescita registrata nel corso di questi ultimi anni degli acciai indurenti per precipitazione, anche noti come acciai ph.

Da un punto di vista della nitrurazione in plasma, invece, oltre agli acciai inossidabili trattiamo acciai legati, acciai da costruzione, ghise e leghe sinterizzate.

Negli stessi impianti, in plasma per gi acciai inossidabili abbiamo sviluppato un processo chiamato PACD (Plasma Assisted Carbon Diffusion) in grado di generare un indurimento superficiale senza causare precipitazione di elementi di lega che causino un decremento sensibile delle proprietà di resistenza alla corrosione di queste famiglie di acciai (processo a bassa temperatura).

Da segnalare anche il trattamento di saldobrasatura nel quale un materiale d’apporto viene utilizzato per congiungere saldamente due componenti, che da molti anni effettuiamo con successo nei nostri impianti di trattamento massivo sia con leghe a base rame che con leghe a base nickel.

Ne caso in cui il cliente ci richiedesse trattamenti che non siamo in grado di effettuare con i nostri impianti (come ad esempio, le nitrurazioni convenzionali oppure le tempre con spegnimento di bagno di sale), siamo in grado di gestirle in outsourcing”.

Controllo qualità e processi certificati

Rinnovo costante del parco impianti e qualità dei processi rappresentano altri due punti fermi per l’azienda, come conferma Gabriele Lorenzi. “VACUUM rinnova con un’elevata frequenza il proprio parco impianti in modo da offrire alla propria clientela le tecnologie migliori disponibili sul mercato. Recentemente abbiamo, ad esempio, introdotto due impianti: più precisamente, si tratta di un impianto in alto vuoto totalmente metallico con camera in molibdeno e di un impianto di tempra estremamente performante grazie al design del circuito di raffreddamento estremamente ottimizzato.

Un altro aspetto particolarmente importante per noi è la qualità. Al termine del flusso produttivo, i lotti del cliente vengono infatti sottoposti al nostro controllo qualità che ne verifica la conformità alle richieste del cliente e alle norme internazionali. Superata la fase di collaudo viene rilasciato il Certificato di Conformità (CoC) che attesta la correttezza del processo eseguito. Il nostro laboratorio è in grado di effettuare prove di durezza su componenti e su provini oltre a effettuare quotidianamente profili di indurimento per la certificazione della profondità raggiunta nei trattamenti superficiali. Il nostro laboratorio è inoltre in grado di svolgere in autonomia analisi della composizione degli acciai e analisi strutturali metallografie.

Per le prove meccaniche classiche (trazione, resilienza, fatica, ecc.) ci appoggiamo a laboratori esterni accreditati.

Degno di nota è che tutti i nostri processi sono certificati. Nel corso degli anni, abbiamo affiancato alla certificazione di sistema ISO 9001 la IATF 16949 (automotive, prima ISO-TS), la EN/AS 9100 (aerospace). Ritenendo importanti il rispetto delle normative ambientali e di salute e sicurezza dei lavoratori, abbiamo inoltre conseguito la certificazione ISO 14001 (ambientale) e la 45001 (sicurezza e salute sul lavoro).

Parlando di processi, oltre alle certificazioni di seconda parte (VDA 6.3) abbiamo ottenuto l’accreditamento NADCAP per la conformità ai processi di trattamento termico aerospace. Per i clienti operanti nel settore aerospaziale, disponiamo ovviamente di qualifiche di seconda parte in modo da lavorare direttamente con clienti primes o con loro fornitori”.

Una forte personalizzazione

Da un punto di vista delle tempistiche, è difficile stabilire con esattezza quanto tempo intercorre dal momento in cui VACUUM riceve la commessa a quando il prodotto trattato e certificato è pronto per essere consegnato al cliente, come spiega lo stesso Lorenzi: “Il tempo di consegna dipende dal tipo di lavorazione. Volendo fare la media del pollo di Trilussa, possiamo considerare 5 giorni lavorativi come il tempo di consegna medio delle nostre lavorazioni. Naturalmente occorre considerare che se un trattamento breve (come, ad esempio, l’invecchiamento) viene consegnato in 2-3 giorni lavorativi dal ricevimento del materiale, per alcuni trattamenti (come ad esempio la nitrurazione) occorrono tempi più lunghi, come ad esempio 7-8 giorni.

Ai propri clienti, VACUUM offre un servizio di presa e consegna valido, in pratica, in tutto il nord Italia con navette dedicate, in alcuni casi a giorni fissati e in altri con consegne flessibili.

Data la caratterizzazione in alta fascia della nostra clientela, i processi da noi gestiti hanno una forte personalizzazione. A partire dalla richiesta di offerta del cliente vengono sviluppate soluzioni che prevedono, oltre alla stesura del ciclo termico specifico, anche la progettazione di attrezzature dedicate atte a massimizzare la capacità produttiva o a ottimizzare metodologie di carico in forno. Esempi in tal senso sono stati sviluppati per tutti i processi automotive, ma anche per processi racing dove la necessità di lavorare su particolari finiti implica l’ottimizzazione dei parametri di processo e delle metodologie di caricamento studiando i punti di supporto della carica durante il ciclo termico”.

Un network per un servizio più completo

Per fornire al cliente un servizio quanto più completo e trasversale, VACUUM fa parte di un network di aziende che operano in settori complementari tra loro. Il network ha come capostipite Soliveri Trattamenti Termici e comprende le società TAV VACUUM FURNACES, Nicro e altre. Tra le aziende del network, oltre alla stima reciproca, esiste un grande rapporto di collaborazione per la scelta del corretto trattamento, della corretta attrezzatura o del migliore impianto, come nel caso di VACUUM gli impianti della TAV VACUUM FURNACES. Ricorda Lorenzi: “Tra VACUUM e TAV VACUUM FURNACES c’è un rapporto di collaborazione iniziato quasi quaranta anni fa. Ciò che ci lega a TAV è un reciproco scambio tecnico che permette a VACUUM di rispondere al meglio alle richieste provenienti dal mercato del trattamento termico. D’altro canto, TAV riceve un continuo feedback sulle performance o sulle applicazioni del nostro mercato.

Uno dei benefit di collaborare con il gruppo TAV è sicuramente il rapido feedback, sia da un punto di vista tecnico che operativo, che ci consente di rispondere ai nostri clienti con altrettanta tempestività.

Frutto dell’ottimo rapporto che intercorre tra le due aziende è anche la possibilità di sviluppare insieme soluzioni in linea con le esigenze del cliente. Ne è un esempio il forno metallico recentemente introdotto in azienda, per il quale il confronto aperto e collaborativo tra le due aziende ha consentito di soddisfare le esigenze del mercato medicale che richiede particolari dalle caratteristiche superficiali estremamente spinte in termini di contaminazioni e colorazioni/ossidazioni”.

Trattamenti in vuoto con raffreddamenti rapidi in gas inerte ad alta pressione

Se VACUUM è stata una delle prime aziende italiane ad aver scelto di adottare la tecnologia del vuoto oggi questa tecnologia è particolarmente diffusa e rinomata per le sue prestazioni, come conferma Gabriele Lorenzi. “Oggi i forni in vuoto rappresentano una tecnologia consolidata caratterizzata da un’alta ripetibilità e riproducibilità di processo. L’aumento delle potenzialità prestazionali dei forni in vuoto ha permesso di allargare sempre più il range degli acciai trattabili termicamente in questo tipo di forni. D’altro canto, le caratteristiche tipiche dei forni in vuoto rendono questi impianti capaci di soddisfare in pieno le richieste del cliente in termini di qualità, tempo di consegna e prezzo. Il trattamentista che sceglie di investire su un forno a vuoto di TAV VACUUM FURNACES sa di poter contare su un sistema capace di soddisfare qualsiasi tipo di richiesta e in tempi molto brevi. Altro plus degno di nota è la professionalità e il know how del personale TAV”.

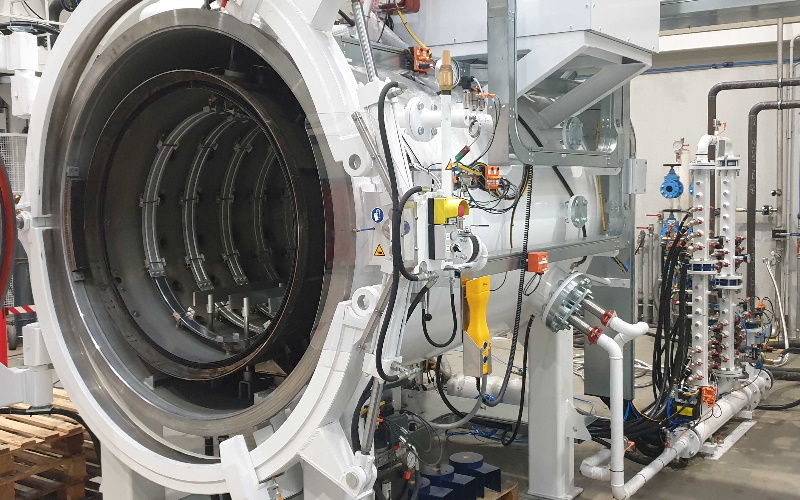

Per soddisfare le esigenze di una particolare commessa, VACUUM ha utilizzato ad esempio un forno orizzontale da trattamento termico in vuoto TAV H6-S. Questo specifico modello è indicato per svolgere trattamenti termici in vuoto con raffreddamenti rapidi in gas inerte ad alta pressione (tempre, solubilizzazioni,…). La camera del forno consiste di una struttura in acciaio, a sezione quadrata, che sostiene l’isolamento termico e gli elementi di riscaldamento. L’isolamento è ottenuto mediante pannelli rigidi di grafite, ricoperti al 100% da CFC a protezione del flusso di gas durante la fase di raffreddamento e per una maggiore resistenza all’usura e al tempo. Le parti soggette a maggiore sollecitazione sono protette da una lamina in CFC. Gli elementi di riscaldamento sono barre rigide di grafite compatta, collegate fra loro mediante morsetti dello stesso materiale, tramite viti e dadi in CFC. Gli elementi possono essere scollegati senza rimuovere la camera termica dalla camera di vuoto. Il supporto della carica è costituito da sostegni in grafite compatta. Inserti in allumina separano la grafite dalla carica.

Il sistema di raffreddamento in gas inerte consente di portare camera termica e carica dalla temperatura di lavoro alla temperatura ambiente. Il sistema di TAV include anche una girante centrifuga, un motore elettrico asincrono, un inverter e uno scambiatore di calore in rame.

Il gruppo di pompaggio consente una rapida evacuazione della camera di vuoto e garantisce elevati vuoti operativi. L’elevata potenza installata, le ampie superfici degli elementi di riscaldo e la possibilità di riscaldare la carica alle basse temperature mediante convezione ausiliaria consentono di ottenere cicli con elevata uniformità termica per una qualità migliore del processo. Un sistema di supervisione SCADA fornisce un completo controllo del forno. La strumentazione è conforme alla normativa aeronautica AMS2750F (classe II, strumentazione di tipo B) e l’impianto è accreditabile NADCAP. Il forno è in grado di raggiungere una temperatura massima di 1.320°C, di gestire un volume di 324 dm3 e una carica lorda massima di 600 kg.

Il forno TAV H6-S (con una larghezza di 600 mm, una lunghezza di 900 mm e un’altezza di 600 mm) è predisposto alla connessione con sistemi di supervisione aziendale, come previsto dai criteri stabiliti da Industria 4.0. Il sistema di controllo può essere monitorato in remoto – via internet – dagli specialisti presso l’assistenza TAV.

Per trattamenti termici in alto vuoto o in atmosfera inerte

Per un’altra commessa, VACUUM ha scelto invece di adottare un forno orizzontale da trattamento termico in vuoto TAV H6 all metal. Il forno a vuoto TAV H6 all metal rappresenta una soluzione avanzata per i trattamenti termici in alto vuoto o in atmosfera inerte (Ar, N2, H2). In questo caso, la camera ha una struttura in acciaio inox, a sezione circolare, che sostiene l’isolamento termico e gli elementi di riscaldo. L’isolamento è ottenuto mediante schermi riflettenti e resistori metallici in lega di molibdeno. Un set di passanti di corrente alimentano gli elementi radianti e le barre di molibdeno forniscono la base di appoggio per la carica che è posta su supporti e che ne consentono una rapida estrazione per le operazioni di manutenzione.

Il sistema di raffreddamento in gas inerte consente di portare camera termica e carica dalla temperatura di lavoro alla temperatura ambiente. Disponibile anche una girante centrifuga, un motore elettrico asincrono e uno scambiatore di calore in acciaio inox. Garantito un raffreddamento radiale (attraverso nozzles) e assiale della carica, con direzione di raffreddamento fronte-retro.

Il sistema utilizza la potenza elettrica solo quando richiesta e non provoca inquinamento ambientale né dell’aria né dell’acqua.

Un sistema di supervisione SCADA fornisce un completo controllo del forno e include funzioni di misura.

La strumentazione è conforme alla normativa aeronautica AMS2750F (classe II, strumentazione di tipo B) e l’impianto è accreditabile NADCAP. Anche in questo caso, il forno TAV è predisposto per la connessione con i sistemi di supervisione aziendale in ottica 4.0. Come per il forno modello TAV H6-S, anche in questo forno a vuoto TAV il sistema di controllo può essere monitorato in remoto – via internet – dagli specialisti TAV.

Le dimensioni del forno TAV H6 all metal sono identiche al modello in precedenza descritto, ovvero la lunghezza è pari a 900 mm, mentre altezza e larghezza sono 600 mm, così come identiche sono la carica lorda massima (600 kg) e il volume gestibile (324 dm3). In questo modello, la temperatura di bake-out in vuoto è pari a 1.150°C, mentre la temperatura massima di lavoro in vuoto è di 1.100°C.

Come per il forno TAV H6-S, anche per il modello TAV H6 all metal il vuoto ultimo è di 1E-5 mbar, 1E-6 mbar (range), il vuoto operativo è di 1E-4 mbar, 1E-5 mbar (range) e la pressione parziale (Ar, N2 e H2) è 0,1 – 10 mba.