Specialisti nel progettare e produrre teste standard e speciali

L’anno scorso, per festeggiare i 45 anni dalla sua prima testa angolare, Alberti ha riprogettato il suo più storico prodotto dando così vita a una versione più aggiornata e tecnologicamente più avanzata di teste angolari: la nuova linea NEO. Ma il catalogo Alberti si è recentemente arricchito anche di altre nuove soluzioni, come le teste standard serie Ultraslim e una testa speciale indexata.

di Sara Rota

Ben 350 teste angolari a catalogo. 595.000 prodotti installati nel mondo. Oltre 200 prodotti speciali sviluppati ogni anno. Questi sono i numeri della società Alberti, che da oltre 45 anni si occupa della progettazione e costruzione di teste angolari destinate ai più diversi ambiti applicativi (meccanica, aerospace, automotive, energia, medicale, stampi). L’anno scorso, per festeggiare i primi 45 anni dalla sua prima testa angolare, la società Alberti ha deciso di riprogettare il suo più storico prodotto dando così vita a una versione più aggiornata e tecnologicamente più competitiva e in linea con le esigenze del mercato odierno. Il risultato è la nuova linea di teste NEO, che ha subito un restyling a 360°, partendo dal design esterno fino a raggiungere il “cuore” tecnologico del prodotto.

Diverse migliorie per aumentare prestazioni e potenza

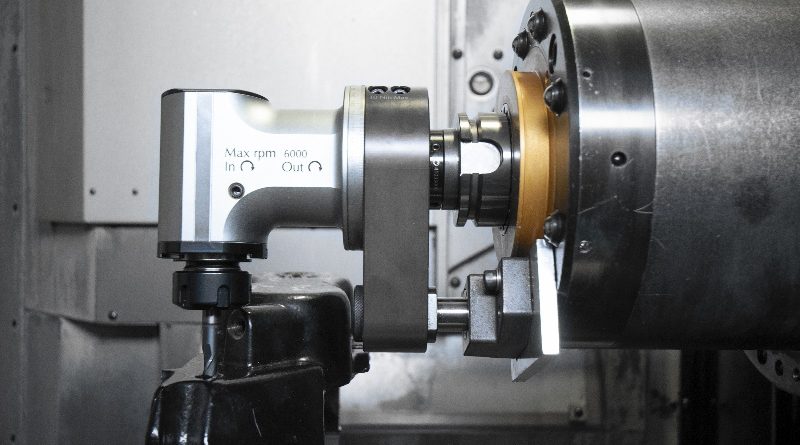

La nuova linea NEO di Alberti è stata riprogettata e realizzata con l’impiego di nuovi ingranaggi con un modulo maggiorato in modo da aumentarne la potenza. La nuova testa è stata concepita con un sistema di trascinamento senza la chiavetta, in modo da offrire una maggiore resistenza allo stress durante le lavorazioni. La serie NEO prevede inoltre una refrigerazione interna di 100 bar massimo con la possibilità di rotazione a secco, un passaggio refrigerante intorno ai principali organi rotanti per contenere il calore e una sola chiave per ghiera che facilita la chiusura dell’utensile.

La nuova linea di teste angolari proposta da Alberti si compone di tre modelli: T90, ovvero teste a 90° standard; le teste orientabili TCU; le teste arretrate THR. Ogni testa Alberti può però essere personalizzata con accessori, standard e speciali, come portautensili weldon o i portafresa, ma anche capto, flangia con 3 punti di appoggio, perni e tasselli di aggancio personalizzati e soluzioni customizzate.

Per lavorare piccole tasche o in caso di vicinanza a pareti laterali del pezzo

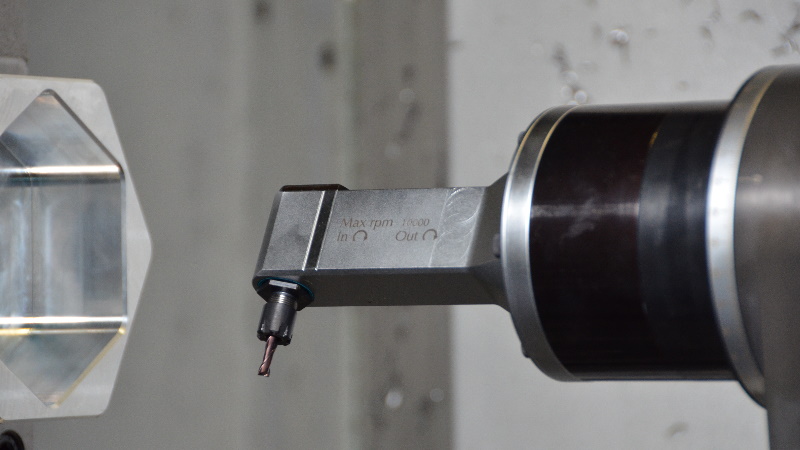

Oltre alla nuova linea di teste serie NEO, Alberti ha recentemente lanciato sul mercato la serie Ultraslim. Come si può facilmente intuire dalla denominazione del prodotto, questa nuova serie di teste standardizzate trova impiego in quelle applicazioni in cui sono richiesti spazi molto ridotti, soprattutto nel settore aeronautico, come le lavorazioni di piccole tasche oppure in presenza di operazioni molto vicine a pareti laterali del pezzo.

La parte superiore del portautensile intercambiabile è disponibile in una serie di modelli studiati ad hoc, mentre il corpo principale è sufficientemente grande da includere ingranaggi ben dimensionati che garantiscono la potenza necessaria per effettuare la lavorazione e assicurano elevata flessibilità e rigidità. Grazie a una parte facilmente intercambiabile, avvitata al corpo principale tramite alcune viti, le teste Ultraslim risultano molto versatili in fase di produzione e garantiscono un notevole risparmio sui costi di manutenzione generale. Le Ultraslim sono disponibili in 2 modelli principali, e possono essere utilizzate sia in operazioni di foratura che in fresatura, con la possibilità di montare una pinza fino a 6 mm e con un sistema di adduzione refrigerante che passa attraverso il cono.

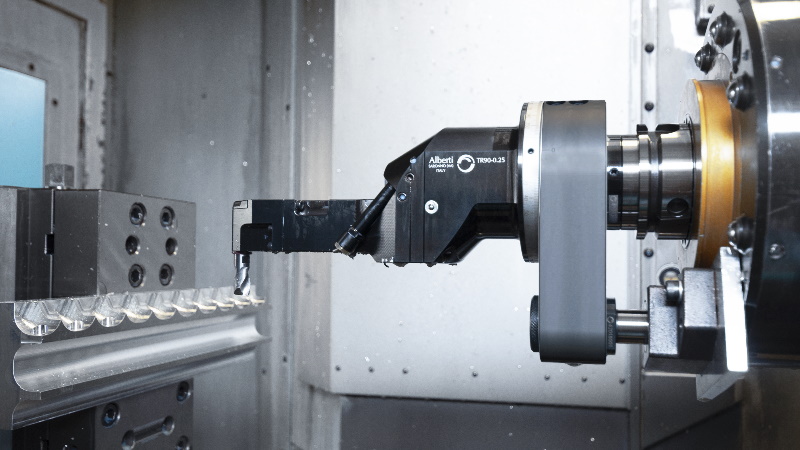

Orientamento e posizionamento automatico utilizzando l’asse controllato del mandrino

Tra i prodotti speciali progettati e realizzati da Alberti una segnalazione particolare merita anche l’innovativa testa indexata. Pensata per eseguire lavorazioni su più direzioni, la nuova testa indexata di Alberti è un sistema combinato composto da un modulo orientabile su cui è possibile montare una gamma selezionata di teste standard. Caratteristica principale e innovativa di tale sistema è la capacità di orientare e, quindi, posizionare in modo automatico la testa utilizzando l’asse controllato del mandrino macchina. La tecnologia all’interno del modulo permette da un lato di “ancorare” la testa con il mandrino macchina in modo da potersi posizionare automaticamente nella direzione di lavorazione, mentre dall’altra di lavorare come una testa angolare standard impiegando la normale rotazione del mandrino. Il sistema viene azionato tramite aria compressa a 6 bar attraverso il perno di fermo oppure con circuito idraulico chiuso comandato da un pistone. L’intero sistema può essere scambiato automaticamente dal cambio utensile e può accogliere teste con capacità in pinza fino a un diametro di massimo 10 mm. Con questa tecnologia è possibile utilizzare una sola testa, evitando così ulteriori piazzamenti del pezzo oppure cambi utensili aggiuntivi, in modo da svolgere le più diverse lavorazioni con un’unica soluzione. La vera “rivoluzione” però è data dall’orientamento in automatico su qualsiasi direzione e non limitatamente ad angoli fissi prestabiliti.