La sottile linea tra virtuale e reale

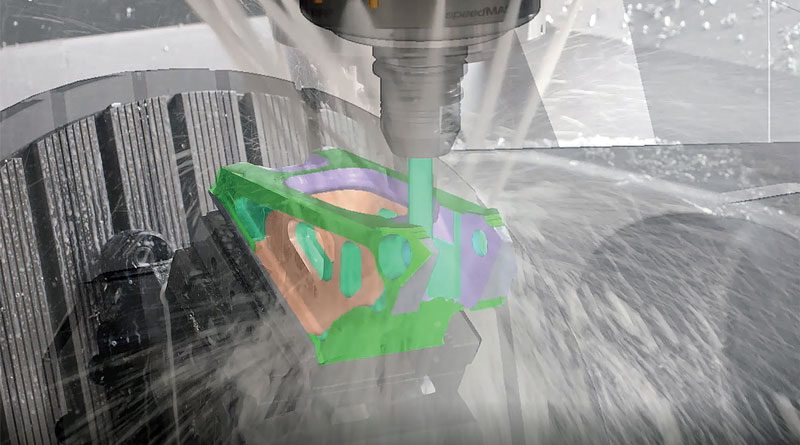

Nella produzione industriale, e in particolare nel campo aeronautico, il software di simulazione Vericut proposto da CGTech (tra le aziende espositrici alla EMO di Hannover) rappresenta l’anello di congiunzione tra la sequenza CAD/CAM e la produzione, ricreando in un ambiente virtuale il comportamento della macchina reale in officina.

di Francesca Fiore

Quando la NASA, ente nazionale per le attività spaziali e aeronautiche americano, ha deciso di creare un modello in scala reale delle prime capsule spaziali da utilizzare a terra per riflettere e diagnosticare futuri problemi in orbita ha di fatto utilizzato il concetto di “gemello fisico”. Grazie all’evoluzione delle tecnologie digitali, questo concetto ha lasciato il posto al digital twin, o “gemello digitale”, ovvero la rappresentazione virtuale di un oggetto fisico o di un processo. In sostanza, un gemello digitale è un programma per computer che come input raccoglie i dati reali di oggetti o sistemi fisici e produce, come output, simulazioni o previsioni di come tali oggetti o sistemi fisici saranno influenzati dagli stessi input.

I gemelli digitali sono utilizzati per prevedere risultati diversi sulla base di dati variabili. Quanto più accuratamente un gemello digitale può replicare l’oggetto fisico, tanto più è possibile scoprire efficienze e altri benefici. In ambito produttivo, dove vengono utilizzati dispositivi più controllati, i gemelli digitali permettono di simulare accuratamente le prestazioni nel tempo e prevedere possibili inefficienze. In buona sostanza, i “gemelli digitali” di ogni elemento consentono ai team di progettazione all’interno delle aziende di testare e provare i processi in un ambiente virtuale prima di applicarli – senza errori – al mondo reale.

Nella produzione industriale e in particolare nel campo aeronautico, il software di simulazione Vericut di CGTech rappresenta l’anello di congiunzione tra la sequenza CAD/CAM e la produzione, ricreando in un ambiente virtuale il comportamento della macchina reale in officina, in modo da garantire che la macchina reale si comporti come previsto dal programmatore CAM e che il prodotto rifletta accuratamente il modello CAD di progetto. Come ha sottolineato Luca Mozzoni, managing director di CGTech (filiale italiana con sede a Treviso) “dall’esperienza di progetto maturata con vari clienti, sappiamo che componenti complessi richiedono fino a 400 modelli di gemelli digitali per abbinare realmente il mondo virtuale a quello reale, inclusi la macchina utensile, i modelli della fase di produzione, gli utensili e le attrezzature e così via. La combinazione di sistemi CAD/CAM e Vericut offre vantaggi significativi. Anche se il processo di creazione degli elementi virtuali richiede tempo, la maggior parte degli uffici tecnici può risparmiare ore lavoro dal gemello digitale utilizzando le capacità di verifica di Vericut: è possibile, ad esempio, avere tempi ciclo di lavorazione ridotti e lavorazioni più efficienti, azzerare il rischio di danni da collisioni e garantire il rispetto dei tempi di consegna della commessa”.

La lavorazione virtuale

Sin dal 1988, anno del lancio sul mercato del software di simulazione per macchine utensili a controllo numerico Vericut indicato per la verifica, l’analisi e l’ottimizzazione delle lavorazioni ad asportazione o deposizione di materiale, il fondatore dell’americana CGTech, Jon Prun, ha implementato in piccola parte quello che oggi è il paradigma comune dell’industria manifatturiera: la fusione tra mondo fisico e virtuale.

In quest’ottica, Vericut si integra con il processo produttivo delle aziende per eseguire il controllo e l’ottimizzazione dell’intero ciclo di lavoro. L’analisi della tecnologia della lavorazione eseguita con questo software di simulazione garantisce un processo con asportazione di materiale o con tecnologie additive corretto sin da subito, in modo da sfruttare al massimo le potenzialità delle macchine utensili e degli utensili. La verifica del pezzo lavorato con Vericut permette di eseguire la “prova pezzo” prima che il grezzo sia stato caricato nella macchina dell’officina. In questo modo il controllo completo dell’intero ciclo di lavoro, dall’ufficio tecnico all’officina, è certificato e garantisce massima efficienza.

L’utilizzo di Vericut permette ai diversi reparti dell’azienda di confrontarsi e collaborare. Progettisti, programmatori, utensilieri, attrezzisti, operatori, analisti, inseriscono in Vericut i loro dati e le loro competenze per verificare, studiare, modificare le strategie di lavoro, confrontando reciprocamente i risultati con una comunicazione interattiva, concetti base della moderna Fabbrica Intelligente.

Eliminare le prove in macchina

In Vericut le simulazioni delle lavorazioni sulle macchine utensili virtuali forniscono informazioni precise relative al singolo blocco della lavorazione, come il tempo ciclo, il volume di materiale asportato, il tasso di rimozione, lo spessore del truciolo e permettono di identificare e correggere in modo automatico eventuali inefficienze delle lavorazioni e di rilevare possibili errori, collisioni, fine corsa e in generale problemi che potrebbero rallentare o interrompere la lavorazione.

Il modello come lavorato può essere analizzato in Vericut in qualsiasi fase della lavorazione.

Inoltre l’ottimizzazione degli avanzamenti senza alterazione della traiettoria CAM, rende i programmi più veloci ed efficienti.

Con il software di simulazione di CGTech è possibile eliminare le prove in macchina e ottimizzare i programmi NC in modo da risparmiare tempo macchina, ridurre gli scarti e ottenere lavorazioni più efficienti.

Senza dimenticare che Vericut permette di produrre tutta la documentazione necessaria per trasferire correttamente le informazioni in officina, per procedere a una corretta pianificazione e fare una valutazione preventiva dei costi, il tutto senza impegnare la macchina utensile reale.

Un nuovo modulo di ottimizzazione dei programmi NC

Per rafforzare ulteriormente il rapporto tra mondo virtuale e reale, Vericut è stato recentemente arricchito di un modulo di ottimizzazione denominato Force.

A illustrarlo brevemente è Luca Mozzoni: “Force è un modulo di analisi avanzata e ottimizzazione del programma NC, basato sulla fisica, in grado di determinare la massima velocità di avanzamento possibile per una data condizione di taglio, sulla base di quattro fattori: forza sulla fresa, potenza del mandrino, spessore massimo del truciolo e avanzamento massimo consentito. Il modulo calcola le velocità di avanzamento ideali, analizzando la geometria e i parametri dell’utensile, le proprietà del materiale del grezzo e dell’utensile da taglio, la geometria dettagliata del tagliente e le condizioni di contatto blocco per blocco”.

Integrato con informazioni sui materiali caratterizzati, Force permette al programmatore un’analisi esplicativa della lavorazione prima che il programma NC sia eseguito in macchina. Con un solo clic nei grafici elaborati dalla simulazione, gli utenti possono rivedere il blocco interessato nel programma NC e il punto di taglio nella lavorazione, che sono causa di errore o di problematiche, i quali – se non corretti – possono causare vibrazioni indesiderate, rottura dell’utensile, danni alla macchina e all’attrezzatura.

Le prestazioni migliori sono garantite in presenza di materiali difficili da lavorare, in particolare in lavorazioni multiasse complesse. Force è facile da installare ed è molto intuitivo. Dopo che i materiali sono stati caratterizzati, possono essere applicati anche a un’ampia gamma di frese e macchine utensili.

Chi sta già utilizzando questa tecnologia ha già avuto modo di registrare un aumento importante della produttività, sottolinea Luca Mozzoni: “Siamo in grado di dimostrare esattamente ciò che Force può fare e i vantaggi derivanti dal suo utilizzo, come tempi di sviluppo ridotti, tempi ciclo più brevi, minori imprevisti nel processo, migliori prestazioni della macchina utensile, minore rottura degli utensili e migliore qualità del prodotto finito.

Il software Force offre un concreto affinamento tra l’officina digitale e quella reale”.

Secondo Mozzoni il successo del viaggio nel gemello digitale dipenderà dalla capacità di dimostrarne il valore crescente nel tempo.

In ultima analisi, il concetto del gemello digitale può coinvolgere l’intera struttura organizzativa – dal reparto ricerca e sviluppo al reparto vendite – ma anche sviluppare continuamente nuove intuizioni, per cambiare il modo in cui l’azienda prende decisioni, produce nuovi flussi di reddito e crea business.

Sotto i riflettori la release 9.0

In occasione della EMO di Hannover CGTech presenta la nuova release, la 9.0, del software di simulazione Vericut. Tra le novità principali segnaliamo la grafica migliorata (miglioramenti all’ambiente di visualizzazione, come maggior realismo, migliore semitrasparenza, aspetto metallico e altri ancora), maggiore efficienza (le funzioni Sezione, X-Caliper e Auto-Diff sono utilizzabili in qualsiasi vista, passando con fluidità tra le viste pezzo e macchina, tra diversi layout e diverse disposizioni di ancoraggio) e una maggiore potenza e praticità (ciò si traduce in modi diversi e più semplici per sezionare il pezzo, una configurazione semplificata per l’ottimizzazione del percorso utensile e miglioramenti significativi per gli utensili dei sistemi di tornitura e tornio-fresa). “L’impegno di CGTech è quello di sviluppare in maniera costante metodi di analisi e di ottimizzazione del percorso utensile e dell’intero processo NC, a supporto della crescita delle capacità competitive dei nostri clienti”, ha commentato Anita Pellizzari, Responsabile Marketing della filiale italiana di CGTech. “Si tratta di un lavoro continuo volto a migliorare le prestazioni della simulazione e in grado di fornire funzionalità potenti e facili da usare, che semplifichino il processo di verifica. Ottimizzare i programmi NC con il nuovo modulo Vericut Force significa allungare la vita degli utensili e ridurre sensibilmente i tempi della lavorazione”.