Micro diametri lavorando materiali biocompatibili? Nessun problema!

Il produttore svizzero di utensili Mikron Tool SA Agno ha ampliato la propria gamma di punte e frese introducendo modelli in grado di effettuare lavorazioni a partire da un diametro di 0,2 mm su materiali di una certa complessità, come quelli utilizzati in ambito dentale e medicale.

Gli acciai inossidabili, le leghe resistenti al calore o i materiali biocompatibili sono estremamente difficili da lavorare, ma essenziali ad esempio nella tecnologia medica proprio per queste proprietà. Oltre alla difficoltà di lavorare un certo tipo di materiali, in questo specifico ambito sono richiesti diametri sempre più piccoli e fori ancora più profondi. Per soddisfare tutte queste esigenze, il produttore svizzero di utensili Mikron Tool SA Agno ha ampliato la propria gamma di punte e frese introducendo modelli in grado di effettuare lavorazioni a partire da un diametro di 0,2 mm.

Eseguire fori di diametri sempre più piccoli è una richiesta sempre più ricorrente, come spiega Alberto Gotti, responsabile del Technology & Customer Project Center di Mikron Tool SA Agno: “Con i nostri utensili rispondiamo alle richieste provenienti dai nostri clienti, perché sono loro che appena introduciamo un nuovo prodotto sul mercato ci chiedono di realizzare dimensioni sempre più estreme. Ad esempio, con la nostra micro punta CrazyDrill SST-Inox siamo passati da un diametro di 0,3 mm a un diametro di 0,2 mm. Ciò vuol dire un terzo in meno rispetto alla versione precedente e una grande sfida in termini di sviluppo e produzione. Stesso discorso vale anche per la micro punta CrazyDrill Flex, ideale per la foratura profonda. La tendenza va verso questa direzione, soprattutto nella tecnologia medica dove le operazioni vengono eseguite con strumenti sempre più piccoli. Tuttavia, con il ridursi dei diametri aumentano le difficoltà nel soddisfare le richieste sempre più esigenti in termini di precisione e prestazioni”.

Con la punta in metallo duro Crazy Drill SST-Inox è possibile forare diametri molto piccoli a partire da 0,2 mm e fino a una profondità di 12xD su acciai inossidabili, leghe CrCo e resistenti al calore e agli acidi.

La lavorazione di una cava esalobata viene eseguita con due utensili Mikron Tool SA Agno: CrazyDrill Hexalobe e CrazyMill Hexalobe.

Fresatura di una placca ossea in titanio grado 2 realizzata con una fresa CrazyMill.

Evacuazione ottimale dei trucioli e nessun attaccamento del materiale sui taglienti

Con la punta in metallo duro Crazy Drill SST-Inox è possibile quindi forare diametri molto piccoli a partire da 0,2 mm e fino a una profondità di 12xD su acciai inossidabili, leghe CrCo e resistenti al calore e agli acidi. L’elica decrescente e l’innovativo disegno “d’assottigliamento” della punta garantiscono una evacuazione trucioli ottimale, impedendo l’attaccamento del materiale sui taglienti e assicurando una bassa temperatura di foratura anche a velocità di taglio elevate. Per soddisfare al meglio le esigenze dei propri clienti, Mikron Tool SA Agno fornisce due tipi di punte: una con raffreddamento integrato nel gambo e una per il raffreddamento esterno. Entrambe assicurano un’ottima evacuazione del truciolo, oltre che elevate prestazioni e lunga durata dell’utensile. Per l’utente ciò significa lavorare con una maggiore sicurezza di processo anche a elevate velocità di taglio.

Forare il diametro di un capello

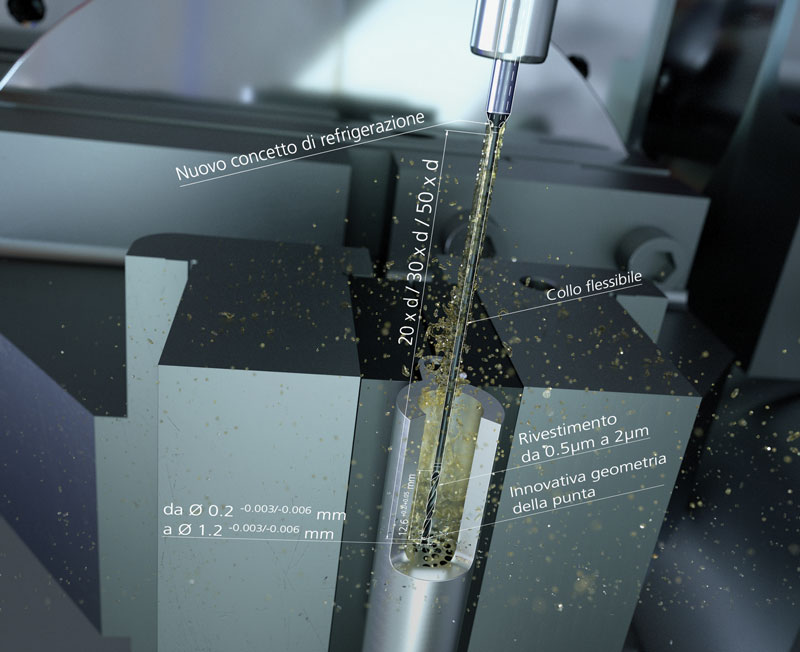

Con la micro-punta CrazyDrill Flex è possibile forare il diametro di un capello: partendo da un diametro di 0,1 mm e da una profondità di foratura fino a 50xD, l’utensile è in grado di forare materiali come acciaio, alluminio o titanio. Disponibile anche una versione destinata alla lavorazione di materiali inossidabili in grado di forare diametri da 0,2 a 2 mm. Grazie all’elemento centrale tra la parte tagliente e il gambo (collo), la punta raggiunge la lunghezza e la robustezza necessaria per effettuare forature profonde. Il vantaggio di questo utensile consiste nella netta riduzione del tempo di foratura rispetto alla lavorazione con una punta a cannone, con microerosione o con foratura laser.

Per la sgrossatura e la finitura di piccole dimensioni

Oltre alle punte, l’offerta Mikron Tool SA Agno comprende anche le frese, e nello specifico la serie CrazyMill Cool sviluppata espressamente per la lavorazione di materiali difficili come acciai inossidabili, superleghe e leghe di CrCo. Disponibile nella gamma di diametri da 0,3 a 8 mm e per profondità di fresatura fino a 5xD, questa linea di frese è indicata per operazioni di sgrossatura così come di finitura di piccole dimensioni. Le varianti coprono tutte le operazioni di fresatura, dalla scanalatura e fresatura di tasche fino alla contornatura e copiatura. I canali di raffreddamento integrati nel gambo dell’utensile garantiscono un raffreddamento ottimale e costante dei taglienti. In questo modo vengono garantite elevate velocità di taglio e di avanzamento e, di conseguenza, un alto volume di asportazione. Sulla base di tutte queste caratteristiche, le frese CrazyMill sono impiegate con successo in diverse lavorazioni destinate al settore dentale e medicale (come ad esempio la fresatura di una piastra ossea in titanio grado 2).

Anche micro utensili destinati alla lavorazione di viti ossee

La precisione gioca un ruolo essenziale in tutto il settore medico, in quanto la minima imprecisione può scaturire gravi conseguenze. Questo è il concetto adottato da Mikron Tool SA Agno per la lavorazione di cave Torx® su viti medicali in titanio o acciaio inossidabile. Per questa specifica applicazione, l’utensiliere svizzero propone una punta combinata, una micro-fresa, una specifica strategia di lavorazione e parametri dedicati. Questa soluzione “chiavi in mano” assicura una lavorazione più veloce del 50% rispetto ad altri utensili, garantendo allo stesso tempo massima precisione del profilo, alta qualità superficiale e una formazione minima di bave. Ciò è sinonimo di risparmio di tempo e di denaro oltre che precisione e qualità. Due utensili eseguono in tre passaggi quattro operazioni: foratura, smussatura, fresatura e sbavatura. La punta combinata CrazyDrill Hexalobe effettua in una prima operazione sia un foro centrale che uno smusso a 120°, ottenendo da subito elevata qualità superficiale. La stessa punta viene poi riutilizzata nella terza fase per la sbavatura, garantendo una superficie praticamente priva di bave. Per la seconda operazione entra in gioco CrazyMill Hexalobe, micro-fresa realizzata in uno speciale metallo duro che si occupa della lavorazione della cava esalobata tramite interpolazione elicoidale (solo per il titanio) o fresatura laterale (per acciaio inossidabile e titanio).