DMG MORI: macchine ma anche tanta automazione

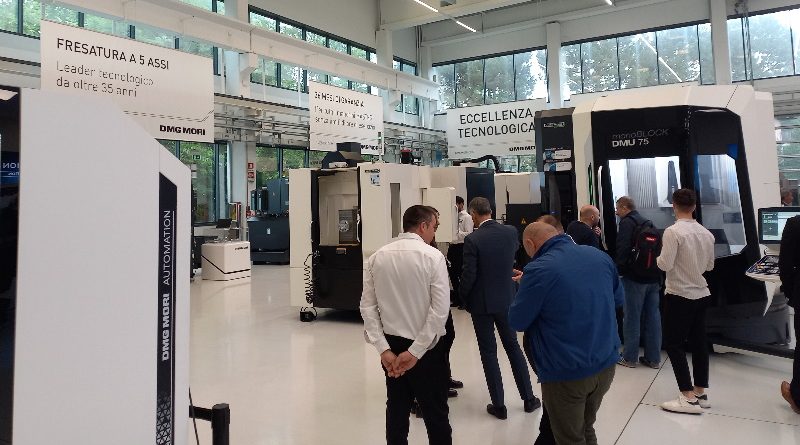

Grande affluenza di pubblico per l’open house DMG MORI Italia svoltasi a fine maggio presso la Gildemeister Italiana, il Turning Excellence Center di DMG MORI a Brembate di Sopra (BG). Tra i numerosi modelli in mostra presso l’ampio showroom, spiccano due macchine presentate per la prima volta in Italia.

di Laura Alberelli

Dopo il successo riscosso durante l’open house di fine gennaio/primi giorni di febbraio di DMG MORI che si è svolta, come da tradizione, nello stabilimento di Pfronten (Germania), è arrivato il momento di replicare. Grande affluenza di pubblico è stata registrata anche dall’open house di DMG MORI Italia che si è svolta a fine maggio presso la sede di Gildemeister Italiana di Brembate Sopra (BG), il Turning Excellence Center di DMG MORI.

Integrazione di processo, automazione, digitalizzazione e sostenibilità: sono queste le nuove esigenze e priorità del mercato, per soddisfare le quali DMG MORI propone una gamma di macchine in continua evoluzione (durante l’open house, sono stati presentati due modelli in anteprima nazionale), ma anche tanta automazione. “Che si tratti di un robot piuttosto che di un cambio pallet, negli ultimi anni le aziende (anche quelle più piccole e meno strutturate) hanno capito l’importanza di adottare sistemi di automazione da abbinare alle macchine, che sia una macchina di piccola dimensione o di grande taglia poco importa. I nostri clienti ci chiedono non solo una macchina performante ma anche un’automazione flessibile e sempre più vicina in grado di soddisfare i bisogni della loro quotidianità. Questo vuol dire riuscire a essere più veloci nel carico pezzi, più autonomi nella lavorazione del pezzo che bisogna produrre e, soprattutto, essere in grado di gestire una produzione non presidiata in modo da abbattere i costi”. Ad affermarlo è Sergio Baroni, Sales Manager & Key Account Manager presso DMG MORI Italia, che ci ha accompagnati durante il nostro tour in open house e, a seguire, durante la visita al reparto di assemblaggio Gildemeister Italiana, dove vengono assemblati e collaudati circa 550 torni l’anno, di cui oltre il 90% è destinato al mercato estero.

Un elevato grado di autonomia

La prima macchina che ci illustra Sergio Baroni è il tornio CLX 450TC abbinato per l’occasione a un’automazione Robo2Go. “Si tratta di un’automazione molto interessante perché ha un livello di autonomia piuttosto importante e, soprattutto, può essere facilmente configurato per caricare e scaricare pezzi dalle forme più diverse e la stessa può essere collegata e interfacciata a diversi modelli di tornio. Per quanto riguarda la macchina, su una CLX 450TC (prodotta in Germania) è possibile lavorare pezzi con un diametro fino a 400 mm, con una lunghezza fino a 1.100 mm e un diametro barre pari a 65 mm. La corsa X è 750 mm, Y 200 mm e Z 1.100 mm”.

In open house, a fianco del modello CLX 450TC, è stata posizionata una NTX1000. “La macchina, prodotta nel nostro più grande stabilimento in Giappone, è una multitasking configurata con mandrino, contromandrino, testa a fresare/tornire e magazzino cambio utensili. È possibile anche abbinare una torretta inferiore per svolgere lavorazioni in contemporanea. Si tratta di un centro molto veloce, preciso e soprattutto adatto per lavorare pezzi medio-piccoli in diversi materiali, destinati a diversi settori produttivi, in modo particolare a quello medicale“.

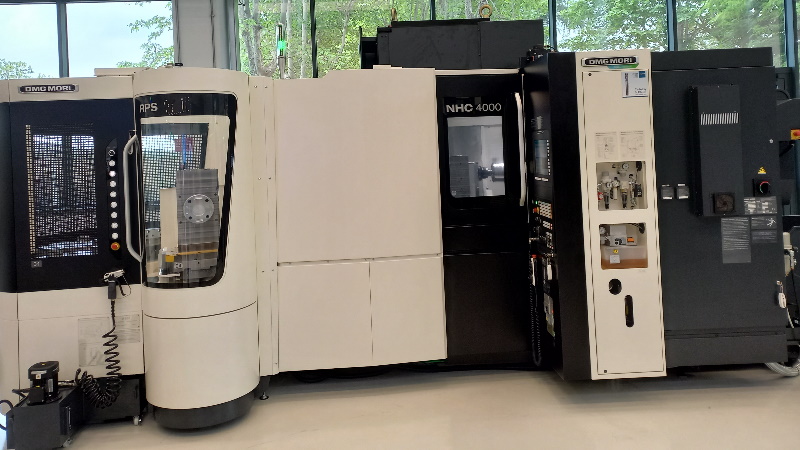

Due esempi di macchina con elettromandrino orizzontale da produzione dotati di cambio pallet sono i centri di lavoro NHC4000 e NH4000 DCG. Si tratta di due macchine da produzione tipicamente richieste dalle aziende che sono alla ricerca di soluzioni performanti e dalla grande autonomia, ottenuta in questo caso grazie all’impiego di un magazzino multipallet. L’uso del cambio pallet e l’impiego di mandrini capaci di raggiungere i 20.000 giri/min, permette di effettuare lavorazioni non presidiate e garantire elevate velocità di esecuzione.

Cinque assi per grandi prestazioni

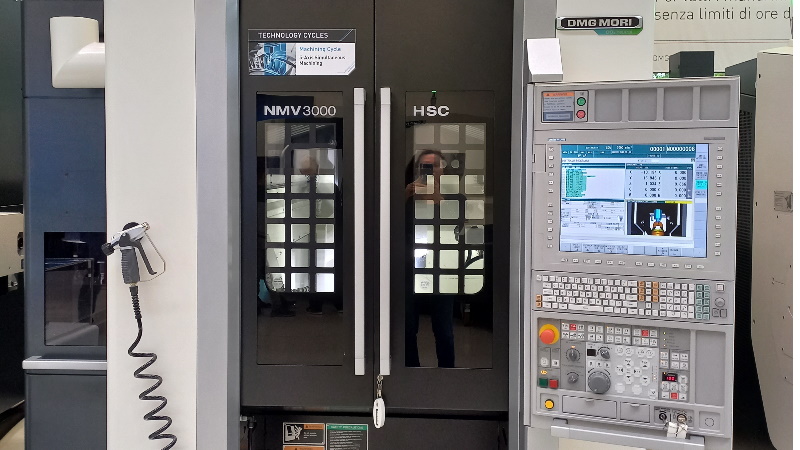

Tra i modelli più venduti nelle macchine a cinque assi DMG MORI, in occasione dell’open house l’azienda ha presentato il centro NMV3000 DCG, il modello più piccolo di una famiglia di macchine che comprende anche le configurazioni 5000 e 8000. È il classico cinque assi giapponese con controllo FANUC, ovvero una macchina di grandi prestazioni e affidabilità, interessante da un punto di vista dell’automazione, perché può anche prevedere un sistema per l’asservimento pezzo e/o pallet. Il centro di DMG MORI considera precisioni importanti ed è concepito per l’alta velocità (di serie, il mandrino è a 20.000 giri/min, ma su richiesta può arrivare fino a 30.000 giri/min).

Sempre rimanendo nelle macchine a cinque assi, in mostra anche un centro di lavoro CMX70U. Spiega Baroni: “Si tratta di una macchina a tre+due assi, adatta per quelle aziende che devono lavorare un pezzo sulle cinque facce in un unico posizionamento. Anche qui, la macchina può essere abbinata all’automazione (per caricare il pezzo oppure il pallet) in funzione delle specifiche esigenze del cliente. Con questa soluzione vengono ridotti il numero di piazzamenti e i costi delle attrezzature, aumentando la precisione nei pezzi e riducendosi i tempi e costi di lavorazione”.

Riflettori puntati sulla seconda generazione di macchine

L’open house di Brembate Sopra di DMG MORI è stata anche l’occasione per presentare in anteprima per l’Italia la seconda generazione del centro di lavoro

DMU 75 monoBLOCK, nata sull’onda del successo di oltre 6.000 centri di lavoro installati della serie monoBLOCK.

“La seconda generazione del centro DMU 75 monoBLOCK, che presentiamo per la prima volta in Italia durante l’open house, è caratterizzata da una maggiore stabilità termica, migliorata del 20% rispetto alla generazione precedente e da una elevata accuratezza nella lavorazione, tanto da vantare una precisione di posizionamento di 4 µm negli assi lineari. E non solo: sono di serie anche la connettività di 4° livello con sensori IO-Link e la predisposizione per l’interfaccia ai vari sistemi di automazione, per una macchina già pronta ad affrontare le sfide del futuro”, spiega Baroni.

Nell’evoluzione del concetto monoBLOCK, DMG MORI è rimasta fedele ai punti di forza delle precedenti macchine, ovvero ergonomia, versatilità e precisione.

Per garantire massima compatibilità con la generazione precedente, la DMU 75 monoBLOCK 2nd generation ha una zona lavoro identica con dimensioni pari a 750 x 650 x 560 mm. Da uno sguardo esterno, balza subito all’occhio l’alta qualità con cui è stata realizzata la cabina della macchina, sinonimo di una lunga vita utile grazie allo Stealth Design. I suoi vetri di sicurezza dal taglio diritto assicurano una visibilità ottimale della zona lavoro. I sensori IO-Link monitorano e controllano il processo di lavorazione.

La DMU 75 monoBLOCK di seconda generazione è dotata di un elettromandrino SpeedMASTER, che con i suoi 20.000 giri/min e i 130 Nm garantisce un perfetto equilibrio tra velocità di rotazione e coppia. Di serie, è disponibile un magazzino utensili a 60 posti. A tutto ciò si aggiunge una protezione ottimale della macchina mediante spegnimento rapido grazie al Machine Protection Control (MPC).

Con questa macchina sono disponibili soluzioni di automazione per la gestione dei pallet, come PH Cell o PH 150, oppure il versatile Robo2Go Milling o il sistema di movimentazione pallet PH-AGV che rappresentano il completamento naturale della gamma d’offerta.

Tornitura di produzione ad alti livelli

Da un punto di vista delle macchine destinate alla tornitura da produzione, Sergio Baroni ci introduce due modelli che definisce le “Top Level” della produzione di Gildemeister Italiana: stiamo parlando dei modelli MULTISPRINT 36 e NZQUATTRO. “Il plurimandrino MULTISPRINT 36 rappresenta l’evoluzione del classico plurimandrino Gildemeister Italiana che abbina al plurimandrino anche il concetto della fantina mobile. Grazie alla disponibilità di circa 30 utensili utilizzabili su tutte le stazioni, questo tipo di macchina è destinata alle grandi produzioni con lotti di milioni di pezzi che, proprio grazie alla disponibilità di tanti utensili, permette di lavorare pezzi mediamente complessi ma con tempi di produzione mediamente bassi.

Il tornio NZQUATTRO appartenente alla nuova piattaforma NZ è dotato di quattro torrette (come si evince dal nome della macchina) e fino a quattro assi B che lavorano in contemporanea, una via di mezzo tra la classica fantina e il plurimandrino. Rappresenta la soluzione ideale per coloro che hanno bisogno di lavorare con più utensili in presa e di ridurre drasticamente i tempi di produzione con lotti di produzione medi”.

Un modello “storico” in mostra in open house è l’NLX2500, ancora una volta descritto da Sergio Baroni. “Si tratta del tornio più venduto della nostra intera offerta di torni. Fino a una decina di anni fa era prodotto solo in Giappone, ma per assicurare tempi di consegna ancora più veloci, negli ultimi anni viene prodotto anche nello stabilimento di Gildemeister Italiana. Diversamente dalle macchine di produzione tedesca che normalmente hanno uno scorrimento su guide a riporto a ricircolo di rulli, questa utilizza guide piane integrate direttamente nel basamento che, quindi, necessitano di un processo di raschiettatura manuale, operazione che riusciamo a effettuare internamente e che solo pochi costruttori riescono ancora a fare. NLX2500 è molto preciso e può essere personalizzato con una serie di accessori a seconda delle necessità (come, ad esempio, moduli per la stozzatura, la dentatura, solo per fare qualche esempio)”.

La macchina più venduta di Gildemeister Italiana è il modello SPRINT 32|10 (presente in open house) dove il numero 32 indica il passaggio barra mentre 10 sta per il numero degli assi. “Si tratta di una macchina importante e destinata a lavorazioni di materiali impegnativi come il titanio e l’acciaio inox, dove è richiesta una macchina particolarmente rigida. Questo centro di tornitura è asservito da un caricatore barre con una portata variabile in base alle specifiche esigenze”.

In anteprima italiana, in mostra un nuovo centro di tornitura universale

Chiudiamo il resoconto sull’open house DMG MORI Italia con la seconda novità presentata in anteprima italiana in occasione dell’evento: si tratta del centro di tornitura universale CTX350. È il modello più piccolo di una serie di macchine che presto si arricchirà di altre grandezze: la 450 (che sarà presentata alla EMO di Hannover di quest’anno), la 550 e la 750.

Le macchine della nuova serie CTX rappresentano un po’ la sintesi dell’esperienza maturata dalla società Graziano di Tortona con i modelli CLX 350 e CTX alpha 500.

La dotazione standard del centro di tornitura CTX 350 include un asse C dinamico e preciso, una torretta VDI30 e un mandrino principale con un motore sincrono ad alta efficienza energetica, che raggiunge una velocità 5.500 giri/min. Le varianti disponibili su richiesta comprendono un asse Y con ± 50 mm, una contropunta, un contromandrino con velocità 6.000 giri/min e un trasportatore di trucioli. Per quanto riguarda il controllo, DMG MORI propone SIEMENS o FANUC. Completano la gamma d’offerta modulare del CTX 350 le soluzioni di automazione intelligenti per il carico e lo scarico pezzo in autonomia.

A entrare un po’ più nel dettaglio è nuovamente Sergio Baroni: “La sua versatilità rende il centro di tornitura universale CTX 350 un prezioso alleato in qualsiasi ambiente di produzione. Rispetto ai modelli precedenti, DMG MORI è riuscita ad aumentare la zona lavoro mantenendo lo stesso ingombro pari a circa 8 m². Un passaggio barra con diametro 65 mm, un autocentrante con diametro 210 mm e una lunghezza di tornitura fino a 540 mm, a seconda della variante di dotazione, consentono la lavorazione di un’ampia gamma di pezzi. Il diametro massimo di tornitura è pari a 320 mm. La torretta può alloggiare fino a dodici utensili motorizzati VDI30 e raggiunge una velocità di rotazione di 6.000 giri/min, che in opzione può arrivare a 8.000 giri/min. Per il mandrino principale, DMG MORI utilizza un motore sincrono interno, che garantisce una grande efficienza. La precisione dell’asse C è merito di un sistema di misura montato sui cuscinetti anteriori e, quindi, indipendente da possibili lievi deformazioni del mandrino. Vista l’importanza della produzione automatizzata il centro di tornitura universale CTX 350 può avere in opzione anche un robot integrato per il carico e lo scarico dei pezzi da ripresa, oltre a una unità di scarico altrettanto integrata per alberi fino a 500 mm di lunghezza e diametro di 40 mm di diametro. In alternativa, il centro di tornitura universale CTX 350 è anche compatibile con il Robo2Go Turning.

Per scoprire le peculiarità del nuovo modello che andrà ad arricchire la serie CTX, ovvero il centro di tornitura universale CTX 450, l’appuntamento è ad Hannover presso lo stand di DMG MORI che, come da tradizione, sarà molto ampio e ospiterà tante altre novità, sia in termini di macchine che di automazione”.