United Grinding Group: 30 anni e ancora tanta voglia di crescere

Ancora una volta, United Grinding Group (che quest’anno festeggia i suoi primi 30 anni di attività) ha scelto un’importante vetrina internazionale (in questo caso EMO Hannover) per presentare una selezione di modelli top di gamma dei diversi brand appartenenti al gruppo tra cui spiccano tre novità di prodotto (targate Blohm, Studer, Walter).

di Laura Alberelli

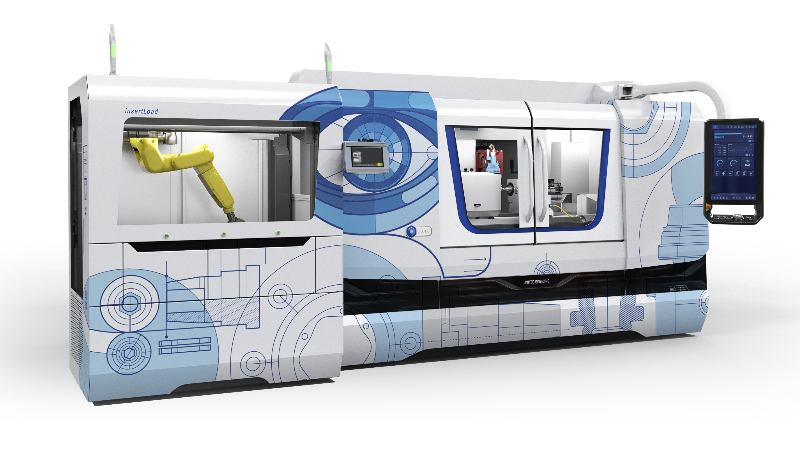

United for your success (uniti per il tuo successo) è lo slogan che ha scandito la presenza di United Grinding Group a EMO Hannover e che troneggiava nell’ampio stand (si parla di ben 1.000 m²) del gruppo. Come da tradizione United Grinding Group (che comprende i brand Mägerle, Blohm, Jung, Studer, Schaudt, Mikrosa, Walter, Ewag, IRPD) ha scelto un’importante vetrina internazionale (in questo caso la EMO) per presentare alcuni dei fiori all’occhiello delle varie aziende, tra cui spiccano tre novità di prodotto nell’ambito della rettifica e della misura.

Con Blohm più produttività nella lavorazione interna di statori di motori idraulici

Grande interesse è stato suscitato dalle 16 macchine esposte nello stand di United Grinding Group, anche se a catalizzare l’attenzione sono state tre nuove soluzioni presentate in anteprima ad Hannover dalle aziende Blohm, Studer e Walter.

Blohm, specialista in macchine per la rettifica di superfici e profili, con l’automazione dei pezzi Unimate per la rettificatrice Planomat XT ha proposto una soluzione particolarmente precisa e produttiva per la lavorazione interna di statori di motori idraulici. Più precisamente, in fiera Blohm Jung ha presentato una variante a due bracci della rettificatrice verticale Planomat XT 408 con magazzino tampone e caricamento automatico Unimate. Tale sistema è in grado di lavorare statori con sette raggi, con una tolleranza totale di 0,2 mm e un’altezza pacchetto o una lunghezza di rettifica di circa 100 millimetri (ovvero pila con cinque statori). Sgrossatura e finitura vengono eseguite secondo diverse specifiche della mola, in modo che un pacchetto di pezzi possa essere lavorato completamente in circa cinque-sei minuti, senza tempi morti.

Il nuovo sistema di rettifica verticale destinato a equipaggiare la rettificatrice Planomat XT 408 offre numerosi vantaggi nella lavorazione di statori per motori idraulici come una distribuzione uniforme della misura, velocità di avanzamento più elevate, tempi di ciclo più brevi e carico inferiore dell’asse del mandrino portamola.

Da segnalare inoltre il dispositivo di bloccaggio rapido che semplifica e velocizza la sostituzione del braccio di rettifica. Per passare a un’altra variante di statore, sostituendo il braccio del mandrino, la mola, il rullo di ravvivatura e il dispositivo di serraggio del pezzo, occorrono in totale circa 30 minuti. Il risultato è una maggiore precisione e una maggiore produttività. Il sistema di rettifica verticale non necessita di mandrini speciali, ma utilizza mandrini standard con motore montato che compiono il numero di giri delle mole CBN di lunga durata tramite una trasmissione a cinghia appropriata. Non è necessario nemmeno un raffreddamento separato del mandrino o del motore.

La ravvivatura della mola avviene all’interno della macchina, in genere ogni cinque o sei carichi. Per far coincidere con precisione il profilo sul rullo ravvivatore, il percorso termico del braccio di rettifica e della macchina viene rilevato nell’area di lavoro con l’ausilio di un sistema di misurazione dell’impatto dell’aria Samsomatic.

Anche la nuova soluzione di automazione, sviluppata appositamente per questo tipo di applicazione, contribuisce ad aumentare la produttività. Una pinza robotizzata preleva il pacco statore da rettificare da un magazzino tampone e lo carica nell’area di lavoro attraverso una porta laterale sul lato destro della macchina. Il pacco finito viene dunque espulso dalla macchina e depositato su un nastro trasportatore. L’automazione può attualmente lavorare in autonomia per un massimo di un’ora, lasciando agli utenti più tempo per altre attività.

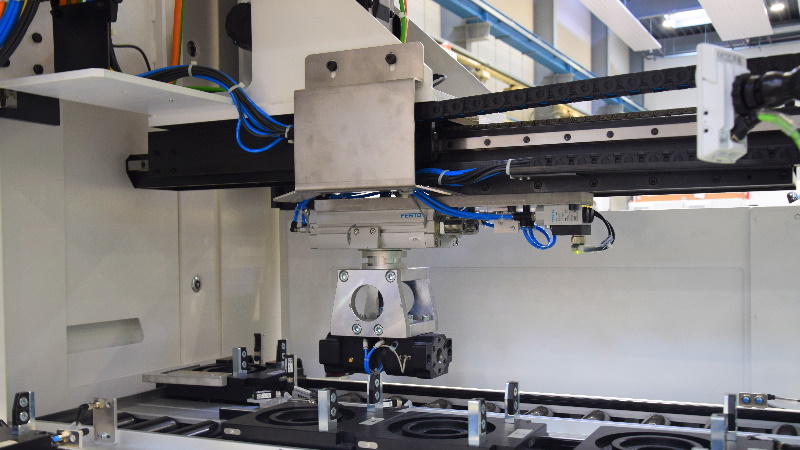

Automazione standardizzata e flessibile firmata Studer

Studer ha presentato invece la nuova soluzione di automazione standardizzata insertLoad per il carico e lo scarico delle rettificatrici in tondo universali S33 e S31 (ma in un prossimo futuro, saranno supportati anche altri modelli di rettificatrici). insertLoad è in grado di caricare i pezzi sia fra le punte sia nel mandrino di serraggio e di gestire distanze tra le punte fino a un massimo di 1.000 mm, andando così a completare l’offerta di sistemi di automazione standardizzati proposti dall’azienda. I pezzi possono presentare una lunghezza massima di 100 mm e un peso di 1,5 kg in caso di funzionamento alternato

o 5 kg in caso di funzionamento singolo. Il sofisticato design e il semplice comando con la procedura di regolazione guidata digitale consentono di configurare applicazioni per punte e mandrini di serraggio senza disporre di conoscenze di programmazione. insertLoad è in grado di gestire pezzi sia verticali che orizzontali.

Il nuovo caricatore Studer unisce dunque i vantaggi di un sistema standardizzato a una grande flessibilità, permettendo così di gestire i pezzi più diversi per quanto riguarda geometria, peso e dimensioni: gli addetti alla rettifica possono così adattare la capacità dei cassetti e il grado di autonomia in base alle proprie esigenze. Il carico e lo scarico vengono eseguiti da un robot Fanuc, che si muove autonomamente su un asse lineare fra il caricatore e lo spazio di lavoro della macchina. Tipicamente il tempo senza intervento umano è compreso fra trenta e sessanta minuti.

Nella fase di sviluppo, Studer ha riservato una particolare rilevanza alla sicurezza, motivo per cui il portello separa lo spazio di carico di insertLoad dallo spazio di lavoro della macchina evitando così la fuoriuscita di fiamme in caso di processi di lavorazione con olio di rettifica. Un software e un interruttore di sicurezza proteggono gli addetti alla rettifica in caso di deflagrazione.

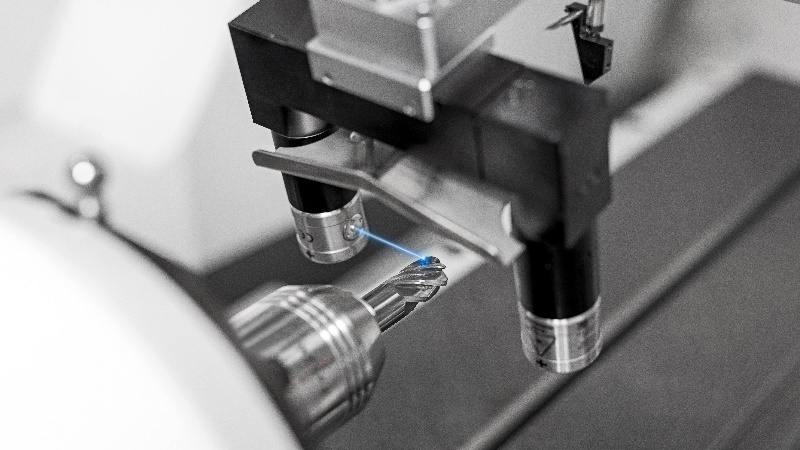

Un nuovo sistema di misura senza contatto con laser blu Walter

La terza novità presentata in anteprima a EMO Hannover è targata Walter, noto produttore di macchine utensili. Dopo aver sviluppato un sistema per la misura tattile destinato alle macchine affilatrici e per erosione, Walter propone adesso Laser Contour Check, una nuova opzione per la misura senza contatto. Il nuovo laser blu utilizzato (molto più preciso rispetto al laser rosso convenzionale, poiché la lunghezza d’onda è più corta riducendo così gli effetti di diffrazione e ottimizzando la geometria del raggio laser) se combinato con il sistema di misura intelligente per la misura ad alta precisione di vari parametri su utensili cilindrici con diametri da 1 a 52 mm, evita possibili danni ai taglienti o errori di misura che possono verificarsi a causa dell’usura del tastatore durante le misure tattili. Le misure vengono effettuate direttamente dal raggio laser analogico sull’intero profilo dell’utensile e non solo in punti specifici come nel caso della misura tattile o digitale. Le deviazioni possono quindi essere compensate direttamente nel processo. Compresa la pulizia, il tempo per la misura del diametro è di circa 16 secondi (a seconda del tipo di utensile), sinonimo di una maggiore produttività. Le sequenze di programma ottimizzate per la pulizia e la compensazione possono essere programmate e adattate dall’operatore. Il sistema di misura è integrato direttamente nell’area di lavoro della macchina e si sposta in posizione quando necessario.

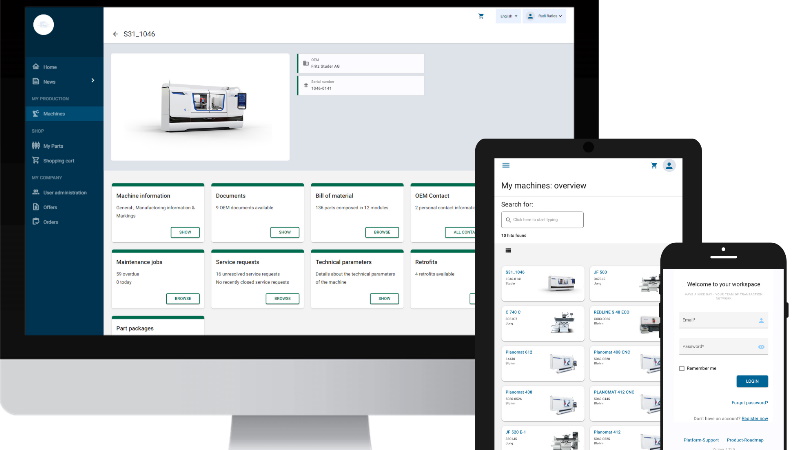

Una nuova partnership con un portale dedicato ai produttori di macchine

Oltre alle tre novità a livello di prodotto, il palcoscenico di EMO Hannover ha rappresentato il luogo ideale per introdurre la nuova partnership tra United Grinding Group e Transaction-Network, un portale sviluppato dall’azienda omonima tramite il quale è possibile ordinare pezzi di ricambio, chiedere ticket di assistenza o gestire il dossier della macchina. Il portale supporta proattivamente la clientela nei processi di assistenza e garantisce un accesso 24/7 a tutti i dati fondamentali, alla documentazione e allo storico delle macchine. In questo modo la digitalizzazione del servizio post-vendita raggiunge un nuovo livello, semplificando ulteriormente la vita lavorativa degli utenti.

Paul Kössl, Global Head of Business Development and Customer Care di United Grinding Group, consiglia l’uso del portale ai produttori di macchine che desiderano digitalizzare in modo semplice la messa a disposizione delle informazioni, la rapida fornitura di ricambi e l’evasione veloce delle richieste di assistenza. “Un portale clienti indipendente dal produttore offre agli utenti molti vantaggi, come login e interfacce utente uniformi”, afferma Kössl. “Con Transaction-Network, abbiamo trovato il partner ideale per ampliare la nostra offerta digitale post-vendita. Siamo talmente convinti di questa soluzione e della collaborazione con Transaction-Network che oltre alla licenza abbiamo acquistato quote della società”.

Anche Gerd Bart, fondatore e amministratore delegato di Transaction-Network GmbH & Co. KG, con sede a Gottmadingen, Baden-Württemberg, Germania, ha accolto favorevolmente la collaborazione con il gruppo: “United Grinding Group è il partner ideale per noi. Siamo in grado di dimostrare al meglio le prestazioni e i vantaggi del nostro portale in questo gruppo piuttosto complesso”, afferma Bart. Grazie all’architettura aperta e alla piattaforma d’integrazione dati DataX sviluppata da Transaction-Network, il portale è stato integrato in modo rapido e flessibile nell’infrastruttura IT esistente di United Grinding in poche settimane. Il portale offre una panoramica di tutte le macchine di tutti i marchi e i clienti del gruppo.

Un brindisi ai primi trenta anni di successi di United Grinding Group

In United Grinding Group, la EMO di Hannover appena conclusasi sarà probabilmente ricordata come l’edizione in cui ha celebrato anche i suoi primi 30 anni di attività. La storia di United Grinding Group ha infatti inizio nel 1993, un momento storico in cui l’economia mondiale era in crisi. In questo periodo turbolento, la Körber AG aveva investito nella costruzione e nell’espansione del gruppo Schleifring (come si chiamava allora). La visione del gruppo tecnologico, con sede ad Amburgo, in Germania, consisteva nel riunire aziende con modelli di business e tecnologie simili in un gruppo importante che si sostenesse e collaborasse a beneficio della propria clientela.

Venti anni dopo e sotto la guida di Stephan Nell, CEO di United Grinding Group, il gruppo si è avvicinato a questo obiettivo in modo significativo. All’edizione di EMO Hannover del 2013, il gruppo si presenta con il nome attuale “United Grinding Group” e un corporate design uniforme, che comprende anche il design delle macchine. “Per la prima volta è diventato visibile all’esterno che siamo un gruppo”, ricorda Nell. E questa affinità visiva ha avuto un effetto anche internamente. La collaborazione all’interno del gruppo è stata fortemente intensificata, lo scambio di know-how applicativo e tecnologico è stato più sistematico, le infrastrutture e le sedi internazionali sono state create e ampliate congiuntamente.

Dopo altri sei anni, la collaborazione all’interno del gruppo ha raggiunto il culmine con lo sviluppo della tecnologia cross-brand C.O.R.E. Lo sviluppo di una tecnologia così innovativa e complessa non avrebbe potuto essere realizzato da una singola azienda in questa forma. “Abbiamo unito il know-how e l’esperienza di tutti gli esperti di software e ingegneria meccanica del nostro gruppo”, così Nell spiega il successo di questo grande progetto di sviluppo. “E naturalmente anche l’investimento è stato sostenuto da tutte le aziende del gruppo, il che non è stato irrilevante come si può immaginare”, continua Nell. “La ricerca e lo sviluppo sono sempre stati un tema importante per noi. Se vogliamo contribuire al successo dei nostri clienti, dobbiamo anche offrire la migliore tecnologia disponibile, sia di oggi che di domani. Questo è il motivo per cui investiamo ogni anno la stessa somma per la ricerca e lo sviluppo, indipendentemente dalla congiuntura”.

Ma un rapporto di successo e durevole con i clienti non si basa solo sulla tecnologia più avanzata. Si basa soprattutto su valori comuni, su un rapporto di fiducia e rispetto reciproco, su una comunicazione aperta e onesta e sull’affidabilità, anche in tempi turbolenti. E a questi valori viene data molta importanza nel gruppo e nei rapporti con i clienti. Tanti auguri dunque a United Grinding Group che ha festeggiato questi primi 30 anni di successi con una conferenza stampa/cena tenutasi al termine del secondo giorno di EMO Hannover.