L’importanza di avere il Digital Twin della macchina utensile

NUM ha introdotto la Digital Twin che permette ai produttori di macchine utensili di ridurre in maniera significativa il loro time to market utilizzando potenti tecniche di simulazione Industry 4.0.

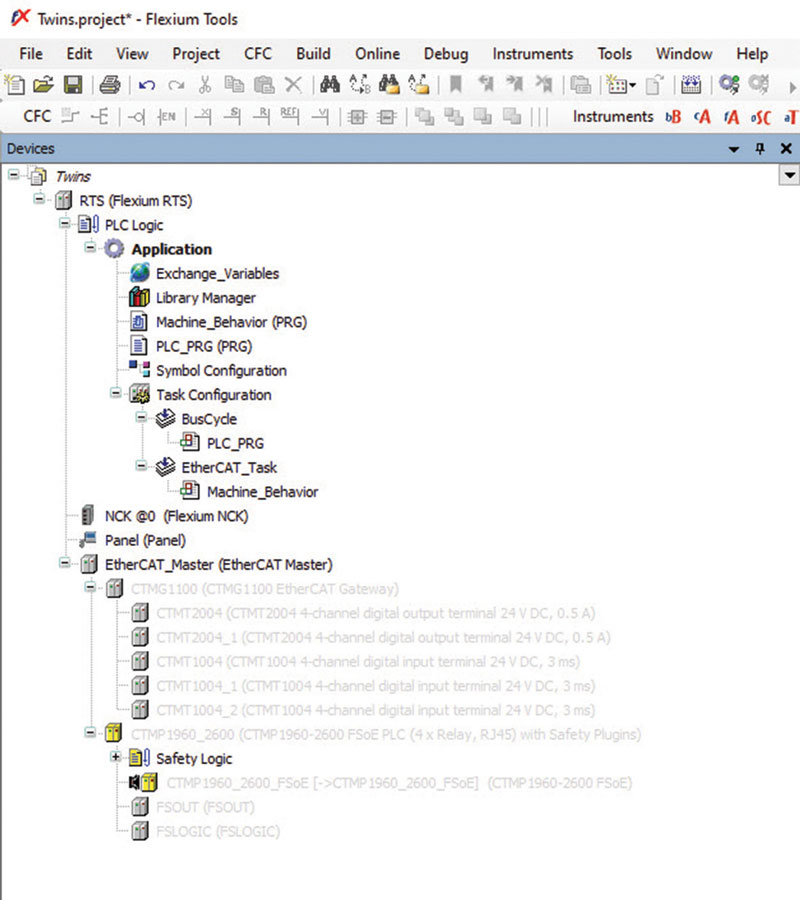

Originariamente conosciuta come tecnologia di gemellaggio e utilizzata per la prima volta dalla NASA nei primi tempi dell’esplorazione nello spazio, la tecnologia del gemello digitale si sta rapidamente affermando nel settore industriale come uno dei modi più convenienti per accelerare lo sviluppo di prodotti, processi e servizi. Nei prodotti di automazione quali le macchine utensili, un gemello digitale è un modello virtuale che utilizza la simulazione, l’acquisizione/analisi dei dati in tempo reale e le tecniche di apprendimento della macchina per fornire una valutazione completa delle prestazioni dinamiche della stessa prima di costruire un prototipo fisico. La stessa tecnologia può essere utilizzata anche per le presentazioni ai clienti, la messa in funzione virtuale e la formazione degli operatori, il tutto molto prima che la macchina reale venga costruita. NUM offre due versioni della sua tecnologia Digital Twin per soddisfare al meglio le esigenze dei clienti. Entrambe sono progettate per funzionare con la potente architettura aperta della piattaforma CNC Flexium+ di NUM. Una versione utilizza un controllo Flexium+ virtuale e un software di virtualizzazione residente che opera sul PC industriale del sistema per simulare l’automazione della macchina gemella. L’altra versione utilizza un controllo Flexium+ reale, che è integrato nella macchina e collegato via EtherCAT ad un PC stand-alone con uno speciale software di simulazione hardware ad alta velocità per simulare la meccatronica della macchina gemella.

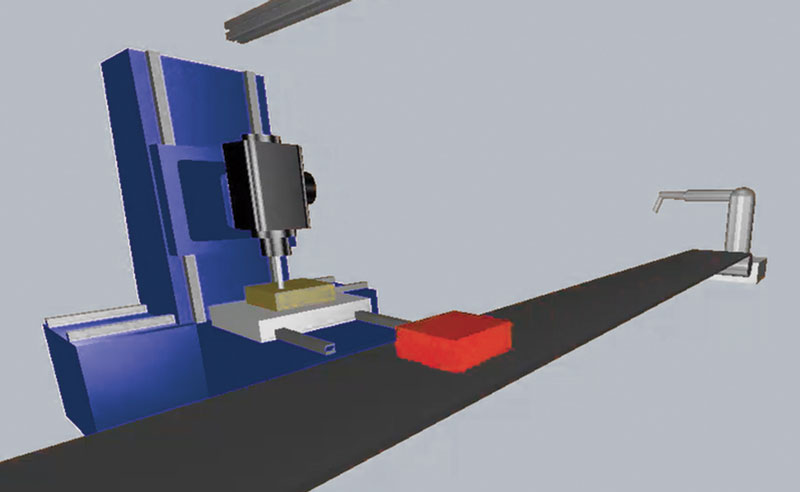

È possibile creare visualizzazioni 3D

La versione con controllo virtuale include un kit di sviluppo software per creare il modello software della macchina. Il modello è un programma PLC stand-alone che utilizza componenti predefiniti per simulare singoli elementi della macchina come sensori, mandrini, cilindri pneumatici, ecc. Viene caricato nel PLC integrato del CN Flexium+. Il Flexium NCK esegue i programmi NC e simula i valori di posizione degli assi della macchina. Per facilitare la visualizzazione del processo da parte degli utenti, il pacchetto NUM include il tool software CODESYS Depictor di CODESYS, che può essere utilizzato per creare visualizzazioni 3D a partire dal codice IEC 61131-3 generato dalla simulazione. L’altra versione del pacchetto tecnologico Digital Twin di NUM consente l’acquisizione e l’analisi dei dati in tempo reale. Si basa sul software di simulazione hardware ISG-Virtuos, prodotto da Industrielle Steuerungstechnik. Il controllo numerico Flexium+ da utilizzare nella macchina fisica è collegato ad un PC standard tramite una rete EtherCAT e interagisce in tempo reale con il software di simulazione. Il PC agisce come una macchina virtuale nella rete gemella. Tutti i componenti virtuali simulati si comportano come componenti reali in termini di interfacce, parametri e modalità operative, al fine di riprodurre accuratamente la struttura e il comportamento dinamico della macchina reale. I movimenti della macchina vengono visualizzati realisticamente sul PC con il software di simulazione 3D in dotazione. La nuova tecnologia del gemello digitale di NUM offre ai produttori di macchine utensili un mezzo molto potente ed economico per ridurre i costi di sviluppo e accelerare il loro time to market. La versione con controllo virtuale è particolarmente utile per la fase iniziale di sviluppo di un progetto prima del completamento del sistema CNC, mentre la versione di simulazione hardware in tempo reale ha il vantaggio che tutti i programmi di sequenziamento (PLC) e di controllo del movimento (CNC) creati durante lo sviluppo possono essere facilmente trasferiti alla macchina reale quando sarà realizzata.

Post correlato: https://publiteconline.it/newsmec/2019/12/13/ridurre-di-dieci-volte-il-numero-dei-prototipi-fisici/